Оптимальный выбор полимерного оборудования

Тезисы доклада

К.т.н. Смышляев А.Р.

Очерк предпринимательской практики

Мы производим и продаем полимерное оборудование. Каждый месяц к нам в отдел сбыта приходят десятки потенциальных заказчиков. Наши уважаемые посетители задают множество вопросов, на которые существуют более или менее простые и однозначные ответы. Но самый главный вопрос остается неотвеченным. Вопрос этот незримо присутствует во взгляде заказчика в течение всего разговора, но он никогда его не задаст. Потому что не получит на него ответа. Вопрос ЧТО ВЫБРАТЬ каждый предприниматель должен решить сам. Только он сам может принять решение и будет нести всю ответственность за правильный или ошибочный выбор.

По характеру некоторых из задаваемых нам вопросов можно сделать примерную оценку того, насколько взвешенным будет выбор. Мы называем такие вопросы <контрольными>. Вот примеры таких вопросов:

<Каково сравнительное качество выпускаемой на вашем оборудовании продукции>

<Как долго вы занимаетесь вопросами производства оборудования>

<Где работает ваше оборудование>

<Каковы сроки гарантии и что делать при поломках после его окончания>

<Как производится запуск (обучение, монтаж..)>

<Какова стоимость запчастей> и т.п.

Таких вопросов существует несколько десятков. Если предприниматель начинает задавать такие вопросы, мы понимаем, что у него самые серьезные намерения и стараемся всячески помочь ему принять решение. Даже если правильный выбор оказывается не очень выгодным для нас.

Мы, к примеру, готовы поставлять и поставляем заказчикам некоторые виды импортного оборудования и комплектующих, которые производим сами. Мы не знаем всех исходных условий, определяющих выбор. Нам, к примеру, не известны условия закупки сырья, сбыта готовой продукции, неизвестен уровень затрат.. Все, что мы можем сделать, это принять выбор.

Да, нам трудно оценить, насколько оправданы решения заказчиков о выборе того или иного комплекта услуг в каждом конкретном случае. Но подсчитать возможные потери при известной исходной информации вполне возможно.

Другая проблема, связанная с выбором оборудования, заключается в том, что сам процесс выбора часто занимает слишком долгое время. В среднем это 3-4 месяца. Задумаемся над парадоксальностью ситуации. Заказчик всегда хочет получить оборудование как можно скорее, но готов тратить недели и месяцы на обдумывание решения. Ситуация на рынке при этом постоянно меняется. Лучшее, казавшееся оптимальным еще вчера решение, завтра может оказаться заведомо проигрышным. А как оценить упущенную за время многомесячных размышлений выгоду?

Ведущие зарубежные фирмы, торгующие промышленным оборудованием (к примеру, BRUECKNER), широко используют компьютерное моделирование для прогноза финансовых результатов работы предприятия - дохода, прибыли, сроков окупаемости. Мы, при участии наших заказчиков, создали аналогичную компьютерную модель работы предприятия, которая позволяет оценить стоимость того или иного решения. Цена решений по выбору оборудования может быть, таким образом, довольно точно подсчитана.

Цена вопроса

Один из наших заказчиков (здесь и далее мы, по понятным соображениям, не называем имен), рассказал такую историю.

Приобрели они пленочный экструдер у одной из азиатской стран. По прошествии некоторого времени экструдер этот, как водится, начал периодически ломаться. Оценив убытки и упущенную прибыль, хозяин фирмы понял, что самый выгодный способ решения проблемы - летать за запасными частями в эту азиатскую страну самому. Назвал он и сумму ежедневных убытков. Стоимость авиабилетов оказалась ниже.

Расчет реализован в виде EXCEL-программы. Программа позволяет оценить расходы и доходы за любой календарный период времени (неделю, месяц, год..). Для расчета необходимо ввести исходные даны, стоимость оборудования, его производительность, дать оценку простоев и технологических потерь, указать стоимость материалов и готовой продукции, величину затрат по основным статьям расходов, а также уровень уплачиваемых налогов.

Пока что программа позволяет рассчитывать только экономические показатели работы пленочных экструдеров. Для разработки достаточно точной модели более сложного производства, состоящего из нескольких типов оборудования (к примеру - пакетоделательное производство) у нас не хватает данных. Однако при взаимодействии с заказчиками в каждом конкретном случае эта задача может быть легко решена.

Работа с программой позволяет быстро и эффективно оценить экономическую выгоду тех или иных решений. Практические выводы будут подробно представлены далее. Сейчас важно понять цену решений и ошибок при выборе оборудования.

По нашим оценкам, валовая прибыль, получаемая при работе одного лишь экструдера, производящего термоусадочную пленку, составляет сумму не менее 5-6 тыс. долларов США в месяц. В отдельных случаях (если, к примеру, цена сырья и готовой продукции сильно различаются) это величина может быть вдвое выше.

Полученные нами оценки периодически подтверждаются в разговорах с отдельными предпринимателями.

Однако при ошибочном решении прибыли могут обернуться потерями. Вот реальная история московской фирмы <С..>, которую нам поведали ее менеджеры на выставке <Упаковка-1999>.

Фирма эта выпускала фасовочные и упаковочные пакетов из ПЭНД. Решив расшириться, менеджеры фирмы задумали купить экструзионное и пакетосварочные оборудование в далекой стране. Надо сказать, что условия поставки были достаточно жесткими: предоплата тремя частями с условием полной оплаты к моменту отгрузки оборудования. Впрочем, это стандартные условия при работе с российскими предприятиями..

Все тщательно взвесив, менеджеры рассчитали, что, если оплатить заказ в ноябре, они будут иметь работающее оборудование весной, то есть прямо к началу сельскохозяйственного сезона, когда спрос на <фасовку> резко возрастает. Рискнули и залезли в долги под немалые проценты. Оборудование, действительно, пришло. Причем всего лишь с месячным опозданием. Впрочем, этот месяц был предусмотрительно заранее заложен в расчет.

Проблемы начались с таможенным оформлением. То ли проверка была на таможне, то ли месячник борьбы с чем-то, только без сертификатов безопасности, соответствия, происхождения и еще чего-то груз за пределы таможни не выпускали. Надо отдать должное поставщикам, сертификат происхождения был предусмотрительно приложен к сопроводительным документам. Получить оставшиеся сертификаты удалось лишь через месяц.

Затянув пояса, фирма заплатила все штрафы за простой контейнеров и грузов на складах таможни, а также проценты по кредитам.

Когда оборудование было установлено, выяснилось, что оно укомплектовано валами не того типоразмера и поэтому не могло выпускать продукцию. Решение вопроса с валами заняло 5 месяцев. Сезон закончился.

Для того чтобы погасить убытки, фирме пришлось продать с таким трудом полученное оборудование и еще долго работать на кредиторов. Сумму убытков нам, конечно, не сообщили, но они, конечно, были весьма велики.

Мы выбираем..

Как было бы здорово, если бы существовал некий карманный гений, который подсказывал бы только правильные решения по выбору оборудования. Сказал бы, к примеру, что действовать надо так:

Взять с компаньоном кредит и заказать в конце декабря у фирмы <Немецкие валенки> восстановленный финский пленочный экструдер.

Заказать в агентстве недвижимости <Изумрудный город> поиск производственного помещения вблизи сельхозрынка.

Принять в январе на работу и отправить на 4-недельные курсы переобучения в Московскую Упаковочную Академию 8 специалистов.

Договориться с кооперативом <Полярные страусы> о приобретении по-дешевке в марте двух стареньких, но вполне работоспособных пакетосварочные машинок.

Переоборудовать с помощью строительного предприятия <В Тему> найденные помещения, установить и запустить 1 апреля производство мусорных мешков.

Из полученных прибылей оплатить заказ у <Турецких технологий> новой флексографской линии со сроком поставки в июле.

Начать в июле выпуск мусорных мешков с логотипом мэрии и вернуть все кредиты.

Выкинуть, наконец, надоевшие и вконец сломавшиеся страусиные пакетные машинки и приобрести настоящую тайваньскую линию, заказанную, но не оплаченную конкурентами.

:. и т.д.

Данный пример гораздо ближе к практике, чем может показаться на первый взгляд. Он наглядно демонстрирует важность быстрой оценки ситуации и принятия решения. Возможно ли это?

Конечно, карманных гениев не существует, каждое решение требует времени хотя бы для сбора всей необходимой информации. Но можно существенно, в несколько раз, ускорить процесс выбора. Задумайтесь, неужели до вас с подобными задачами никто не сталкивался? Конечно, не только сталкивались, но и решали в самых разных областях на протяжении всего 20 века. Проблема даже имеет собственное название:

Задача оптимального выбора

С задачами оптимального выбора мы с вами сталкиваемся повседневно. Огромный класс задач, начиная от покупки продуктов в магазине до распределения госбюджета, относится к задачам оптимального выбора. Оптимизацией занимается конструктор оружия при решении задачи повышения точности оружия, руководитель авиакомпании при выборе состава парка самолетов, автомобилист, принимающий решение о покупке новой машины..

Решением задач оптимизации занимались сильнейшие математики, в том числе наши соотечественники. Самые известные из них - Л.С.Понтрягин, Вентцель Е.С.

В ходе решения задач оптимального выбора появились целые новые области математической науки, такие как линейное и математическое программирование и теория матриц, теория игр и теория операций, теория графов и дискретная математика, Булева алгебра или алгеброй логики.

Так или иначе, задачи выбора любой сложности хорошо известны и решаемы разными способами с любой нужной точностью. Все методы решения объединяет единый порядок их решения. Важно придерживаться этих принципов - общего алгоритма решения задач оптимального выбора. Ниже приводится алгоритм в терминах интересующей нас предменой области.

Алгоритм выбора

Определение целей (краткосрочных, средне- и долгосрочных);

На этом этапе необходимо определить цели, которые перед собой ставит руководство фирмы. Целями могут быть, к примеру:

достижение определенного уровня экономических показателей (рентабельности, доходности, прибыльности..);

завоевание определенной доли рынка;

повышение надежности и устойчивости предприятия;

окупаемость первоначальных вложений к определенному сроку.

Важно определить временные рамки для достижения поставленных целей. Обычно определяют краткосрочные (до года), среднесрочные (несколько лет) и долгосрочные цели. Если владельцы (акционеры, партнеры) доверяют и понимают друг друга и ставят перед собой примерно одинаковые цели, серьезных противоречий возникать не должно.

После этого цели нужно расставить в порядке важности. В конечном счете, должен получиться перечень целей, самая главная из которых будет стоять во главе списка.

Выбор определяющего критерия;

На данной стадии необходимо преобразовать ранее выбранную главную цель (первую по списку) в некий исчисляемый критерий. Все остальные критерии из дальнейшего рассмотрения будут исключены. Иногда удается объединить критерии, в этом случае говорят о сведении нескольких критериев к одному. К примеру, достижение к определенному сроку максимального уровня продаж и завоевание к тому же сроку максимальной доли рынка можно численно выразить одним критерием - оборотом фирмы.

Что такое критерии выбора? Опытный и знающий практик скажет, что оборудование должно быть надежным и производительным. Оборудование должно выпускать качественную продукцию, давать минимум брака и отходов. Важно также, чтобы оборудование не было слишком сложным и капризным в обслуживании и работе. Еще оно должно быть дешевым, быстро окупаться, не занимать больших и специально оборудованных площадей, не требовать специальных условий перевозки и монтажа. Хорошо бы еще добавить удобство и безопасность работы, а также еще десяток-другой показателей, технических характеристик и условий.

Можно ли сделать выбор, удовлетворяющий всем условиям? Предостережем вас от бесплодных попыток свести разнородные и противоречивые факторы к одному комплексному критерию. Надо выбрать один, самый главный критерий, а часть менее важных свести, в конечном итоге, к главному критерию. Остальные критерии можно учесть в виде ограничений.

Для предпринимателя главными были и будут экономические показатели. Доход, прибыль, рентабельность вложений, срок окупаемости. Все они тесно связаны между собой. Самый подходящий для наших задач критерий выбора оборудования - прибыль. Доход не дает полной информации о результате хозяйственной деятельности, а рентабельность и срок окупаемости предполагают заведомое знание величины вложенного капитала и банковского процента, что не всегда известно при постановке задачи.

Итак, прибыль - наш главный критерий выбора. Нам нужно получить максимум прибыли. Мы будем стремиться оптимизировать или, говоря иначе, выбрать такой состав оборудования, который позволит нам решить поставленную задачу.

Мы выбрали очень удачный критерий. Действительно, к прибыли можно свести массу ранее перечисленных факторов. Очевидно, к примеру, что чем надежнее оборудование и чем меньше оно ломается, тем оно прибыльнее. Чем выше качество получаемой продукции, тем дороже ее можно продать. Чем проще оборудование в доставке и монтаже, тем меньше денег придется вложить на этапе создания мощностей.

Расчеты величины критерия могут быть достаточно просты. Зная коэффициент исправности или процент выхода готовой продукции, любой экономист или бухгалтер выразит их влияние на прибыль конкретными и сравнимыми величинами. Далее будут приведены образцы подобных расчетов. Конечно, оценить численно все параметры оборудования затруднительно, но любая приближенная оценка все же лучше, чем отсутствие таковой.

Что делать с теми критериями, которые невозможно или сложно оценить в виде прибыли? Взять, к примеру, безопасность оборудования. Понятно, что привязать уровень безопасности к прибыли затруднительно. Дело даже не в том, насколько безопасно оборудование, а в том, какие юридические последствия наступают для предпринимателя в результате эксплуатации оборудования. В этом смысле оборудование либо безопасно, либо небезопасно. Определяют безопасность оборудования соответствующие органы, выдающие сертификаты безопасности: санитарные, гигиенические и т.п. Приобретая несертифицированное оборудование, вы увеличиваете область выбора и экономите деньги. Вместе с тем вы увеличиваете уровень предпринимательского риска.

Увеличивает риск также выбор оборудования малоизвестного производителя. При этом тем хуже, чем географически удаленнее от вас находится производитель. Вот вам и еще одно ограничение, устанавливать его или не устанавливать, выбирать вам.

Покупая восстановленное оборудование, вы можете столкнуться с ситуацией, когда производитель прекратил производство оборудования или даже собственно существование. В этом случае для принятия окончательного решения нужно проконсультироваться со специалистами о возможности эксплуатации оборудования, получения или изготовления запчастей. Иногда найти специалиста, способного дать надежный и обоснованный ответ найти оказывается сложно.

Еще раз отметим, что многокритериальные задачи невозможно решить корректно, поэтому мы их рассматривать не будем.

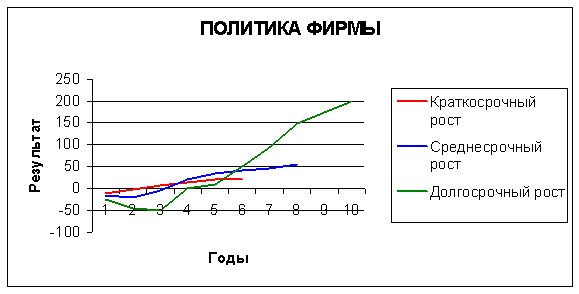

Процесс уточнения критерия подобен выбору политики (стратегии) фирмы. Как правило, чем более долгосрочные цели ставит перед собой руководство, тем на больший результат оно может рассчитывать, но результат этот будет достигнут позднее. На приведенной диаграмме показано, какой характер имеет рост некого критерия (результата) при различной стратегии фирмы.

В большинстве случаев численное значение критерия можно оценить чисто бухгалтерскими методами. К этому и следует стремится.

Сбор информации о потребностях рынка;

Глубокое знание своего сектора рынка, конечно же, совершенно необходимо для принятия грамотных решений о выборе оборудования. Необходимо спрогнозировать на соответствующий период динамику потребности рынка в вашем продукте (полимерной упаковке, в пленочных материалах..), а также в другой продукции, которую вы, если потребуется, сможете производить на вашем оборудовании. Главные источники информации - данные Госкомстата, ГТК, анализ мировых тенденций (аналитические статьи в отраслевой прессе, в Интернете, беседы со специалистами, участие в выставках и т.д.). К счастью, индустрия полимерных материалов и упаковочный бизнес развивается в нашей стране быстрыми темпами и в обозримом будущем упадка в этом секторе экономики не ожидается. Весьма показателен в этом смысле кризис 1998 года, в период которого упаковочная отрасль, согласно статистике, продолжала расти как никакая другая.

Особое внимание советуем обратить на прогноз изменения конкуренции на рынке вашей продукции. Если на ваш рынок придут крупные инвесторы с долгосрочной стратегией развития, ожидаемые показатели рынка могут сильно измениться. Мелкие предприятия могут не выдержать новой расстановки сил. По этой причине, в частности, долгосрочные стратегии на отечественном рынке не всегда оправданы.

Можно добавить, что если руководству фирмы повезет, и стратегия фирмы совпадет с реальными изменениями на рынке, то фирма достигнет наилучших результатов.

Сбор информации о ресурсах;

Для правильной оценки необходимо знать стоимость основных используемых ресурсов и рабочей силы. Лучше, если вы сможете оценить соотношение стоимости ресурсов на весь период достижения поставленных целей. Можно, к примеру, спрогнозировать рост заработной платы и учесть не сегодняшнюю, а некоторую ожидаемую в будущем величину.

Забегая вперед, отметим, что в случае с полимерной упаковкой определяющее значение имеет стоимость сырья..

Задание ограничений;

Ограничения - это, в нашем случае, численно выраженная граница, отделяющая достижимые задачи от нереальных планов. Перечислим:

Располагаемая сумма денег;

Границы платежеспособного спроса;

Наличие условий для выполнения определенных видов работ (разрешений, лицензий, сертификатов, квалифицированных кадров, технологий..);

Сложившаяся структура производства (кадры, помещения, средства производства);

Типоразмеры продукции, находящей спрос на рынке;

Готовность рынка к потреблению новой продукции;

Предельные допустимые сроки выхода на рынок с новой продукцией (увеличенными объемами);

Уровень конкуренции на рынке, предельные цены и объемы;

Ограничения по доступным ресурсам сырья;

Минимально допустимый уровень качества продукции.

Основным ограничением чаще всего бывает лимит располагаемого капитала. Здесь уместно упомянуть о входном барьере или пороге для начала прибыльной работы. По нашим расчетам, для того, чтобы начать безубыточный бизнес по производству упаковочной пленки требуется сумма не менее 30-40 тысяч долларов США. Понятно, что чем больше денег вкладывается, тем быстрее на нашем довольно просторном рынке окупаются вложения. Из приведенного примера видно, что ограничения по размеру капитала имеют не только верхнюю, но и нижнюю границу, определяемую безубыточностью производства.

Чем точнее и конкретнее удастся определить ограничения, тем меньше будет область поиска вариантов выбора оборудования, тем проще и быстрее можно будет сделать выбор.

Определение перечня доступного оборудования;

Эта часть работы может занять значительное время. На данной стадии необходимо провести сбор и анализ максимального объема информации по потенциально доступному вам оборудованию. Следует учесть, что производителей и поставщиков упаковочного оборудования каждого типа в мире очень много. В Европе, Северной и Южной Америке существуют несколько десятков таких предприятий, на Тайване их около сотни, в Китае и в Индии - многие сотни.

В Собрать и проанализировать данные по каждой машине каждого типа, выпускаемой потенциальными поставщиками, невозможно. К тому же сведения несопоставимы или неполны. Мало кто из производителей знает реальное энергопотребелние своих машин и владеет информацией о технологических особенностях своего оборудвоания. Показатели надежности и удобства в эксплуатации, например такие, как средняя наработка на отказ или ремонтопригодность, отсутствуют в принципе. Впору впасть в отчаяние. На каждой выставке промышленного оборудования можно увидеть множество таких растерянных потенциальных инвесторов с характерным выражением вытянутых лиц. Все мы проходили это на собственном опыте, правда?

Что дальше? Тут возможно прохождение нескольких стадий. Первая - поиск экспертов.

Экспертов найти обычно не составляет труда. Однако хороший эксперт - лицо, как правило, заинтересованное. Советы экспертов могут быть прямо противоположными. После общения с ними принять решение буывает еще труднее. Поэтому неплохо просто собрать все доступные факты для последующего анализа, а также проверить то, что поддается проверке.

Отсев неприемлемых вариантов;

Так сложилось, что выбор некоторых типов производимого в СНГ полимерного и упаковочного оборудования ограничен. Нет современных пакетосварочных и флексографских линий, ограничен выбор экструзионной техники, вообще не производятся, к примеру, активаторы пленки. Но выбирать всегда есть из чего. Назовем страны, достойные внимания покупателей полимерного оборудования.

США, Япония, Германия, Великобритания, Франция, Италия, Тайвань, Польша, Южная Корея, Китай, Индия, Бразилия, Украина, Россия, Турция. В каждой стране есть неплохие фирмы-производители, лидеры отрасли по качеству и техническому уровню. Есть небольшие дилерские фирмы, перепродающие чужое или восстановленное оборудование. Есть арьергард - фирмы, тиражирующие морально устаревшее оборудование, иногда с подлогами, нарушениями важных элементов технологии, авторских прав и торговых марок. Существует, к примеру, распространенная практика продажи оборудования, изготовленного в развивающихся странах, под видом оборудования, изготовленного в ведущих промышленных странах - Германии, Италии, Австрии, Израиля.. Впрочем, голод отечественного рынка на полимерные материалы так велик, что даже на плохом оборудовании можно, при определенной ловкости, работать без убытков.

Надо сказать, что опытный инженер-механик может достаточно качественно определить уровень технического совершенства и надежности оборудования. Не пренебрегайте такой возможностью, и вы убережете себя от многих хлопот.

Конкретных рекомендаций по выбору подходящих и отсеву неприемлемых машин может быть довольно много. Перечислим, в качестве примера, некоторые.

Очень желательно получить образцы продукции и обсудить их качество с потенциальными покупателями, а также проверить их в отраслевых лабораториях.

При осмотре оборудования поинтересуйтесь, из какого материала изготовлены наиболее важные его части. Посмотрите техническую документацию и попросите отразить в договоре важные пункты (к примеру, материал и вид термообработки шнека, качество выпускаемой продукции и т.п.).

Еще одно обязательное условие, которую вы можете установить - ограничение на выбор американского оборудования. Дело в принципиально отличающихся стандартах электропитания, шлицев, резьб, передач, размерных рядов (как вам понравится, к примеру, указание в инструкции по эксплуатации о необходимости применения ключа 29/32 дюйма?). Приобретать американское, даже адаптированное оборудование, имеет смысл в том случае, если вы имеете в своем распоряжении научно-промышленную базу для решения возникающих эксплуатационных проблем, а также имеете возможность быстрой и надежной поставки запасных частей.

Важнейший фактор, который вы должны учесть при выборе оборудования - наличие качественного и быстрого сервисного обслуживания. Многие специалисты ставят этот фактор на первое место. Неприемлемы такие ситуации, когда в результате длительного простоя в результате поломки, или из-за нерешенных технологических проблем, или в ожидании доставки запасных частей.

Примерно такие же сложности возникают при покупке бывшего в употреблении оборудования. Свободных специалистов-практиков найти очень сложно, поэтому трудно получить надежную экспертную оценку работоспособности, по остатку ресурса оборудования. К тому же разборка оборудования в присутствии ваших экспертов не всегда возможна, да и не всегда гарантирует от проявления скрытых дефектов в дальнейшем.

Спросите, есть ли у изготовителя патенты и лицензии на собственные технические разработки и решения, собственные сертификаты качества.

При оценке и отсеве неприемлемых вариантов можно воспользоваться следующим перечнем вопросов.

Вопросы для оценки качества оборудования

Приведем в качестве примера вопросы, важные при выборе Экструзионной линии. Качество экструзионной линии требует особого внимания, поскольку она находится в самом начале технологической цепочки.

Компоновка

Габариты. Соответствие габаритов размерам располагаемых производственных помещений. Особо важно обратить внимание на высоту, поскольку высокие помещения не только значительно дороже, но и затраты на отопление, а также на устранение сквозняков могут оказаться слишком велики.

Достаточная высота зоны захолаживания. Вертикальные размеры линии зависят, как правило, от высоты зоны захолаживания. Если высота этой зоны недостаточна, то производительность линии может быть снижена из-за склеивания (самодублирования) не успевшей остыть пленки на смыкающих валах. Это особенно важно при производстве относительно толстых (толще 25-35 микрон) пленок.

Возможность изменения высоты. По изложенным выше соображениям, изменяемая высота зоны захолаживания (за счет подвижного устройства вытяжки) может оказаться полезной. Подвижная вытяжка облегчает транспортировку и иногда позволяет влиять складки и на коэффициент ориентации пленки. В то же время подвижная вытяжка заметно увеличивает стоимость оборудования.

Возможность изменения конфигурации. Желательно, чтобы оборудование имело модульную компоновку, то есть такую, чтобы основные элементы линии (пресс, вытяжка с эстакадой и намотчик) были независимы. Это даст возможность поворота пресса и намотчика относительно эстакады и позволит вам свободнее планировать рабочие зоны при установке оборудования. Однако платой за модульную компоновку может быть увеличение общее занимаемой площади за счет более громоздкой эстакады.

Анкерное или свободное крепление эстакады. Анкерное крепление позволяет уменьшить размеры и массу эстакады. Это правильное решение, однако в некоторых случаях крепление эстакады к полу затруднено.

Устойчивость. Особенно важна в процессе монтажа, когда центр тяжести эстакады может быть временно поднят или когда анкерные соединения не закреплены.

Удобство работы. Удобство работы операторов может влиять на качество получаемой продукции, поэтому предпочтение следует отдать компоновкам, которые обеспечивают свободный доступ к постам намотки, к экструзионной головке и к вытяжке. Внимание нужно обратить также на удобство смены фильтров, на простоту заправки пленки и на удобство контроля качества (толщины, внешнего вида, ширины) получаемой пленки. Желательно, чтобы вокруг линии было удобно ходить, не наступая и не перешагивая через трубы и опоры. Впрочем, этот недостаток легко устраняется при изготовлении помостов.

Удобство транспортировки и монтажа-демонтажа. Линия должна транспортироваться наземным транспортом (лучше - стандартным контейнером) без больших затрат времени на разборку. Желательно, чтобы при этом не приходилось тратить много времени и квалифицированного труда на сборку и регулировку линии. Поинтересуйтесь, как обеспечивается юстировка (обеспечение параллельности осей) валов. Как обеспечить правильный монтаж электропроводки при повторной сборке после доставки.

Минимальная длина пути пленки. Чем короче путь движения пленки, тем проще и надежнее линия и тем устойчивее и проще технологический процесс.

Эстетика. Хороший внешний вид способствует продаже оборудования при необходимости его замены.

Пресс

Червячный пресс - сердце линии. Обращать внимание следует вот на что:

Геометрия. Наиболее важные параметры - диаметр и соотношение длины шнека к его наружному диаметру. Чем шнек длиннее, тем, при прочих равных условиях, лучше качество расплава, а значит и пленки. Теоретически достаточно иметь соотношение 25:1, однако более длинные шнеки позволяют работать на более сложных, трудносмешиваемых смесях, прощают ошибки в выборе температурных полей.

Диаметр шнека в значительной мере определяет максимальную производительность пресса. При диаметрах шнека выше 60 мм появляется необходимость его внутреннего охлаждения, что резко увеличивает стоимость оборудования. Наиболее экономичный путь повышения производительности - установка двух параллельных прессов на одной линии.

Другие важные параметры - степень компрессии шнека, геометрия витков, наличие барьеров и форма зоны гомогенизации. Продавец оборудования должен владеть необходимыми знаниями дать вам обоснование выбора той или иной геометрии шнека, а также предоставить возможность выбора или модификации шнеков при использовании нестандартного сырья.

Материал шнековой пары. Для шнека применяются высоколегированные стали типа 38ХМА. Это дорогие (буква А) и труднообрабатываемые стали, поэтому недобросовестные изготовители используют более дешевые стали, к примеру, 20Х. Долго такой шнек служить не будет. Материал гильзы несколько менее критичен. Помимо собственно материала важен способ и параметры его термической обработки. Для переработки материалов с абразивными (вторичное сырье, некоторые красители) или повышенными коррозионными свойствами (к примеру, ПВХ) требуются специальные твердые покрытия или специальная обработка металла шнековой пары.

Качество изготовления. Очень важно качество изготовления шнековой пары. Обеспечить геометрическую точность в пределах несколько сотых долей миллиметра (особенно внутреннего диаметра гильзы) можно только на довольно совершенном и дорогом оборудовании, которое применяется в оборонных отраслях. Шнековые пары, как правило, будут стоить значительно дороже, если обеспечена их взаимозаменяемость с одновременным высоким качеством изготовления. Взаимозаменяемость, впрочем, нужна бывает нечасто.

Рифленая втулка. Наличие рифленой втулки в зоне загрузки позволяет повысить производительность пресса примерно на 30%. В то же время при ошибках персонала (холодный пуск) возможно повреждение втулки и пресса.

Нагрев. Чем больше зон нагрева на прессе, тем точнее можно регулировать параметры технологического процесса. Зон должно быть минимум три. Крайне желательно наличие не только вентиляторов, позволяющих при необходимости охлаждать перегретые зоны, но и отражателей, возвращающих лучистую энергию на поверхность нагревателя. Нагреватели и термопары могут выходить из строя, поинтересуйтесь временем наработки на отказ и стоимостью замены. Попросите документально подтвердить тарировку термопар, нетарированные термопары могут послужить источником труднообъяснимых сбоев в работе оборудования.

Главный привод. Двигатели постоянного тока дороже, менее надежны и экономичны, чем асинхронный привод с частотным регулятором. Отечественные (ярославские) асинхронные двигатели отличает высокое качество. Они даже имеют международные сертификаты качества. При этом их цена сравнительно невысока.

Редуктор предпочтительнее ременного и цепного привода в связи с большей надежностью и долговечностью. Предпочтение нужно отдавать редукторам с возможностью изменения передаточных отношений (бывает необходимо при переходе на другое сырье).

Прессы на подвижных опорах предпочтительны. Они более универсальны - их можно использовать параллельно в соэкструзионных процессах, их легче обслуживать. Впрочем, колеса всегда не поздно и не сложно приделать.

Охлаждение зоны загрузки. При отсутствии или недостатках охлаждения зоны загрузки возможны сбои при работе пресса (к примеру, пульсации рукава).

Упорный узел. Поинтересуйтесь параметрами главного подшипника и названием фирмы-изготовителя. Подшипник может быть одновременно и дорогим, и ненадежным. Важно, чтобы было обеспечено его охлаждение (лучше водяное).

Бункер, задвижки, слив, уловители металла, опоры, загрузчики, кожухи, рама, окраска. Второстепенные элементы, но они могут либо доставлять удовольствие, либо лишние хлопоты в работе.

Обратите также внимание на вибрацию и шум при работе пресса. Современные прессы работают почти бесшумно.

Фильтр

Обратите внимание на <грязеемкость> и тонкость очистки фильтров. Наилучшие показатели - у пористых фильтров свечного типа, несколько хуже сетчатые свечные, которые в обычных условиях работают без очистки месяц и более. При использовании некачественных добавок или полимеров с большим содержанием вторсырья предпочтение следует отдавать быстросменным фильтрам. Желательно наличие датчиков давления, которые позволяют оценивать как качество расплава, так, при дифференциальной установке, и степень загрязнения фильтра. Датчики эти, впрочем, довольно дороги. При наличии технической поддержки поставщика можно брать датчики на время для постановки процесса.

Существуют технологии статических смесителей, которые повышают гомогенность расплава. Устанавливаются такие устройства, как правило, в фильтре.

Головка

Качество экструзионной головки оказывает непосредственное влияние на качество получаемой пленки. Наиболее важны наличие узла вращения, геометрия раздатчика, возможность заказа и замены формующих элементов (дорна-матрицы), герметичность, габариты, материал.

Узел вращения

Вращение головки позволяет распределить регулярные неровности пленки, при этом качество рулона повышается без повышения качества самой пленки. Тем не менее, это очень важно для работы сварочных и флексографских линий, поэтому узел вращения, несмотря на его высокую стоимость, приходится устанавливать.

Существуют различные мнения о преимуществах и недостатках непрерывного и возвратного характера вращения. Поинтересуйтесь мнением поставщика на сей счет.

Поскольку давление и температура расплава полимера внутри узла вращения очень велико, предотвращение утечек является сложной технической задачей. Протекающий узел вращения - частая причина головной боли полимерщиков. Постарайтесь подстраховаться от этой проблемы тем или иным способом.

Геометрия раздатчика часто определяет качество (в первую очередь разнотолщинность) пленки. Лучшие результаты дают спиральные раздатчики. Расчет, испытание и изготовление раздатчиков - основное ноу-хау фирм-производителей полимерного оборудования. Правильно спроектированная головка должна обеспечивать равномерный выход однородной и равномерно нагретой полимерной массы из формующей щели. Она не должна иметь так называемых застойных зон, в которых полимер со временем начинает закоксовываться, что приводит к разрывам пленки в процессе экструзии. Течение расплава полимера очень сложно рассчитать. Расчет геометрии головок под силу всего нескольким специализированным фирмам во всем мире. Стоимость расчета только одного специализированной головки - более 10 тысяч немецких марок. Расчет, впрочем, не исключает необходимость проведения последующих экспериментов.

Влияние на качество пленки может оказывать неравномерность нагрева головки по окружности. Предпочтение следует отдать шнуровым, а не накладным нагревателям.

При переходе на новые типоразмеры пленок часто бывает целесообразным заменить формующие элементы - дорн и матрицу (другое название - мундштук). Формующий инструмент иногда делают составным, что удешевляет и упрощает эксплуатацию и переходы, но может негативно влиять на качество продукции. Этот вопрос нужно обсудить с поставщиком.

Материал головок имеет почти такое же значение, как и материал шнека. Особенно важны качество изготовления, что включает в себя точность соблюдения геометрических параметров поверхности, качество (класс чистоты) поверхности, твердость (за счет химико-термической обработки необходимо получить такую твердость поверхности, чтобы на ней не оставалось следов от нерабочего хвостовика напильника) и физико-химические свойства поверхности. Отметим, что применение одного лишь хромирования головок не обеспечивает достаточного качества поверхности. Вопросами качества производители и поставщики продукции должны хорошо владеть и предоставить вам достаточную информацию, обосновывающую цену и качество головок.

Для предотвращения утечек прилегающие поверхности головок притирают. Это операция выполняется вручную слесарями высокой квалификации.

Обратите также внимание на возможность, простоту и надежность способа регулировки формующего зазора по окружности, а также на отсутствие забоин и вмятин на кромке формующей щели.

Воздушное кольцо

Неравномерный по окружности, вихревой или пульсирующий поток воздуха не обеспечивает получение пленки высокого качества и хорошей разнотолщинности. Точно оценить качество кольца могут только специалисты, обладающие не только фундаментальными знаниями в области аэродинамики, но и специальными, очень дорогостоящими устройствами для оценки мгновенной скорости и пульсации потоков воздуха. Однако некоторые оценки может сделать любой человек. Для этого важно знать несколько принципов.

Поток воздуха обладает <памятью>. Чем больше неровностей, препятствующих равномерному течению воздуха (например, патрубок или головка винта), и чем ближе они к соплу, тем хуже. Появлению пульсаций и вихрей немало способствуют резкие повороты течения, перепады сечений, кромки диафрагм. Часто применяемые лабиринтные распределители потока воздуха в кольце решает проблему осевого распределения (смазывают <память> потока о подводящих патрубках), но приводят к значительному падению напора воздуха и к появлению чудовищных пульсаций и вихрей.

Отметим, что в охлаждении рукавных пленок заложен основной потенциал повышения прочности пленок при экструзии с раздувом.

Внутреннее охлаждение и многощелевые головки.

Применение многощелевых воздушных колец позволяет поднять производительность экструзии тонких пленок без увеличения высоты зоны охлаждения. Еще более эффективный способ повышения производительности - применение внутреннего охлаждения. Впрочем, это и очень дорогой способ.

Корзина и складывающее устройство

Влияние этих элементов на качество пленки не очень велико. К тому же это достаточно простые устройства и поэтому их можно усовершенствовать с помощью подручных средств (капсулирование, снижение трения). Внимание следует обратить на простоту регулировки и качество изготовления этих устройств.

Вытяжка и намотка

Вытяжное устройство, также как и намотчик - дорогостоящее и сложное устройство, хотя на первый взгляд оно и кажется простым. Обратите внимание на качество валов, особенно приводных и обрезиненных (гуммированных). Большое значение имеет качество установленной пневматики. Винтовой прижим не обеспечит нужного качества, а плохие пневмоцилиндры быстро выйдут из строя за счет микроперемещений штоков при вращении валов. Не стоит экономить деньги также на электроприводе.

Удобство работы оператора зависит от конструкции намотчика, его компоновочной схемы, метода прижима валов и рулонов. Важное значение имеет количество одновременно наматываемых рулонов, возможность установки дополнительных постов намотки.

Перед намотчиком обычно устанавливается устройство продольной и вскрывной резки полотна. Качественной резки добиться довольно трудно, конструкция и технология изготовления ножей и их крепления значительно отличается от других элементов оборудования, поэтому качественные устройства резки встречаются редко.

Важно обратить внимание на удобство и доступность в работе органов управления. Особое внимание советуем обратить на расположение органов аварийной остановки. Уточните также алгоритм регулировки оборотов главного двигателя, приводов намотки и вытяжки, порядок регулировки температур по зонам.

Немаловажное значение имеет наличие технического сопровождения. Это емкое понятие включает в себя наличие полного комплекта технической документации (описания и инструкции по эксплуатации в виде паспорта), схем электросоединений, сборочных чертежей, схем установки и монтажа. Для новичков в полимерном бизнесе жизненно важна методическая поддержка в виде курса обучения, методических рекомендаций по производству пленок, помощи в постановке технологического процесса и <горячей телефонной линии> для консультаций со специалистами. Оборудование должно иметь сертификаты безопасности и качества, без них придется, как минимум, регулярно платить немалые суммы надзорным ведомствам за временные разрешения работы.

Важное значение имеет сочетание технических характеристик, гарантии качественной работы на доступном вам сырье, цена и условия оплаты (100% предоплата за 30 дней до поставки - это плохо), а также возможность быстрой поставки запасных частей, сервисного обслуживания и модернизации. Немалую роль играют опыт работы и репутация фирмы-изготовителя, ее географическое расположение, порядок сдачи-приемки оборудования (желательно иметь возможность проверки оборудование в работе до момента окончательной оплаты), возможность вернуть его поставщику или продать его без убытков.

Обратите внимание на наличие и потенциал отдела разработок фирмы-изготовителя. Это - некоторая гарантия того, что ваше оборудование можно будет со временем модернизировать, иными словами у вас будут дополнительные конкурентные преимущества на рынке.

Формирование таблицы приемлемых вариантов;

Из оставшегося оборудования необходимо создать таблицу вариантов, напоминающую по внешнему виду турнирную таблицу. В заголовках строк запишем марки экструдеров, графы озаглавим марками покрасочных машин. Такие таблицы называют морфологическими или комбинаторными. Отличие вашей таблицы от турнирной заключается в том, что постольку, поскольку видов оборудования может быть не два, а больше, ваша таблица должна отразить все возможные варианты, то есть он будет более сложной.

Можно упростить задачу подбора вариантов, разбив ее на два этапа. Первоначально определяем возможные сочетания экструдеров и покрасочных машин. Полученные варианты именуем и вносим в комбинаторную таблицу совместно со сварочными машинами. Если, скажем, мы имеем три варианта каждого типа машин на входе, то на выходе получим 3х3х3=27 вариантов. Для 4 типов имеем 64 варианта. Выше было перечислено 15 сран-поставщиков оборудования. Даже если исходить из предположения, что в каждой стране имеется одна модель каждого вида оборудования, необходимо оценить более 3000 вариантов сочетаний оборудования. Понятно, что чем больше заведомо неприемлемых вариантов вы отсеете на предыдущем этапа, тем проще и короче получится ваша морфологическая таблица.

|

Экструдер |

Флексография |

Пакетосварка |

Оценка |

|

Тип 1 |

Тип 1 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

|

Тип 2 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

|

Тип 3 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

|

Тип2 |

Тип 1 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

|

Тип 2 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

|

Тип 3 |

Тип 1 |

|

|

Тип 2 |

|

|

Тип 3 |

|

Оценка вариантов

Согласование параметров

Варианты сочетаний оборудования необходимо согласовать по производительности. Обычно пакетосварочные линии имеют более высокую производительность, чем экструдер, а флексографская линия имеет более высокую, чем у пакетосварочной линии, пропускную способность. Поэтому без тщательной оценки и сравнения технических данных обойтись не получится. Подбор вариантов осложниться тем обстоятельством, что важно оценить не только наилучший вариант, но и возможности постепенного расширения производства.

После того, как будет получен перечень наборов оборудования с приемлемыми сочетаниями параметров, имеет смысл провести отбор лучших и отсев заведомо неприемлемых вариантов.

Затем необходимо рассчитать численное значение критериев для каждого интересующего вас сочетания. На этой стадии вы окажитесь очень близки к окончательному выбору.

Процесс выбора рационального решения с применением сравнительных оценок численных критериев вариантов, ограниченных полем приемлемых решений, как правило, не гарантирует нахождения абсолютно лучшего решения, однако организует процедуру выбора и позволяет принимать достаточно обоснованные и разумные выводы.

В качестве бонуса за чтение непростого материала дадим самый ценный совет. Выбрать экструзионную линию просто и надежно можно, если вы сможете сравнить качество конечной продукции от разных производителей. Этими вопросами хорошо владеют специалисты крупных потребителей (складов, торговых сетей, пищевых производств). Очевидно, что конкурентоспособную продукцию можно выпустить только на подходящем оборудовании.

|