|

Есть ли пособия, понятно объясняющие основные принципы работы современных пленочных экструдеров?

|

Ответ:

Да, имеется достаточно много книг по экструзии пленок. Например Крис Раувендааль, Экструзия полимеров. Перевод с англ. 4 издания, С.-Петербург, Профессия, 2006. К сожалению, книга перегружена математикой, а практичестких рекомендаций там маловато. Автор выпустил также «облегченную» версию своего труда, без формул, но информации для операторов и технологов там по-прежнему маловато. При необходимости нехватку знаний можно восполнить за счет целенаправленного поиска в сети. Мы постарались объединить полезные сведения в разделе «Энциклопедия». Однако системных знаний в области экструзии полимеров по прежнему недостает.

|

|

Как можно разобраться в терминологии?

|

Ответ:

В связи с относительной молодостью технологий, терминология в области переработки полимерных материалов применяется не всегда правильно. Связанная с этим путаница затрудняет знакомство с предметом и профессиональное общение. Например, слово «Экструдер» может означать «Шнековый пресс» или «Пленочный раздувной экструдер».

«Пузырь» или «Баллон» будет правильнее назвать «Пленочным рукавом». Загрузочные втулки не стоит называть «Гофрированной», лучше сказать «Рифленая втулка». Термин «IBC» устоялся, но может, все же лучше говорить «СВО»? «Гильзу» правильнее называть «Материальным цилиндром». Формующая оснастка - это фильера, состоящая из дорна и мундштука. «Паспорт» правильнее назвать «Техническим описанием», либо если это практическое руководство, «Инструкцией по эксплуатации». Специалисты также рекомендуют в названии полиэтилена заменить низкое (ПЭНД) или высокое давление (ПЭВД) на полиэтилен высокой (ПЭВП) или низкой плотности (ПЭНП)

|

|

Какие способы применяются для получения пленки?

|

Ответ:

Для производства пленки применяется, в основном, плоскощелевая и раздувная экструзия по методам снизу вверх и свеху вниз. Эти технологии дополняются продольной (MD), поперечной (TD) и одновременной ориентацией пленки (simultanious, Double Bubble, Triple Bubble).

|

|

В чем преимущества и недостатки разных методов получения пленки?

|

Ответ:

Раздувной экструдер (Film Blowing Line) имеет высокую технологическую гибкость, за счет которой на нем можно получать пленку разного периметра и ориентации. Ориентация пленки в продольном и поперечном направлении имеет важное, а часто принципиальное значение в большинстве случаев применения пленок.

Плоскощелевые экструдеры обычно имеют более высокую производительность, что иногда означает меньшую стоимость оборудования в расчете на единицу продукции. Пленка, получаемая плоскощелевой экструзией, имеет низкую вариацию толщины, которую на руздувных линиях получить сложно. Однако, чтобы на плоскощелевом экструдере получить пленку, ориентированную в двух направлениях, требуется установить клуповую систему (tenter frame), в просторечии «ширилка». Метод плоской щели часто применяется для получения некоторых видов типовых пленок, размеры и характеристики которых мало меняются от партии к партии. Так, например, значительная часть стретч-пленок получается методом плоскощелевой экструзии.

|

|

Сколько стоит ваш пленочный экструдер?

|

Ответ:

Оборудование очень разное, поэтомув цены колеблются в широком диапазоне. Разброс велик, но вы можете самостоятельно сделать приблизительную оценку, опираясь на следующие простые правила. Качественное и комплектное оборудование имеет цену, начинающуюся от 50 тысяч рублей за килограмм часовой производительности. Цена не может быть ниже без ущерба для качества. Наши цены обычно ниже зарубежных, поскольку, даже если мы собираем оборудование полностью из импортных комплектующих высшего качества, экономиядостигается за счет сокращения накладных затрат и расходов на пусконаладку.

|

|

Каков алгоритм выбора оборудования?

|

Ответ:

При осмотре оборудования поинтересуйтесь, из какого материала изготовлены наиболее важные его части. Посмотрите техническую документацию и попросите отразить в договоре важные пункты (к примеру, материал и вид термообработки шнека, качество выпускаемой продукции и т.п.).

Важнейший фактор, который вы должны учесть при выборе оборудования – наличие качественного и быстрого сервисного обслуживания. Многие специалисты ставят этот фактор на первое место. Неприемлемы такие ситуации, когда предприниматель терпит убытки по причине длительного простоя в результате поломки, или из-за нерешенных технологических проблем, или в ожидании доставки запасных частей.

Примерно такие же сложности возникают при покупке бывшего в употреблении оборудования. Специалистов-практиков найти очень сложно, поэтому трудно, а практически и невозможно, провести диагностику с тем, чтобы получить надежную экспертную оценку работоспособности конкретного оборудования. Вы приобретаете «кота в мешке» даже в том случае, когда линию вам готовы продемонстрировать в работе.

Не стесняйтесь спрашивать, кто разработал данную модель оборудования, как оно испытывалось, сколько лет и где работают аналоги, есть ли у изготовителя полный комплект чертежей. Промышленное оборудование – штучный товар, который невозможно выпускать и поддерживать в эксплуатации по чужим разработкам. Команда инженеров подобна экипажу самолета, на котором вы отправляетесь в долгий путь. Наличие полнокровного КБ, комплекта чертежей с штампом и подписями инженеров, работающих у поставщика, перевешивает любые заверения в преимуществах оборудования. Надежный поставщик с гордостью покажет и расскажет о своих специалистах. Пообщайтесь с ними.

|

|

Почему оборудование стоит так дорого?

|

Ответ:

Это не так. Наше оборудование имеет среднюю цену. Часто можно найти и менее дорогие машины, но в составе такого оборудования используются решения, которые не оправдывают экономию. Мы, как производители, знаем, что проблемы вернутся к нам, поэтому в такие игры не играем. Хотелось бы также отметить, что на рынке встречаются и значительно более высокие цены, причем не всегда этот рост объясним более высокими показателями оборудования. Мировая экономика стала глобальной, поэтому основные решения и комплектующие у оборудования могут быть одинаковыми, а цены разными, и наоборот. Правильный рецепт для покупателя один – взять и разобраться досконально во всем самому. Это не так сложно, как кажется.

|

|

Как можно понизить цену?

|

Ответ:

На вопрос о снижении цены мы иногда отвечаем предложением рассмотреть выгоды не от снижения, а, наоборот, от повышения цены за счет применения более дорогих, но оправданных решений. Быстро окупаются дополнительные вложения в возвратную переработку отходов, в гравиметрию, в автоматизацию, в повышение удельной производительности, в технологические системы управления качеством. Если вы новичок, то совершенно точно не стоит экономить «на спичках», то есть на обучении, на постановке технологии, на консультациях по подбору и поставке оборудования «под ключ», на технологиях и лабораторном оборудовании. Если же вы профессионал, то можно сократить затраты на приемку и испытания оборудования. Мы охотно даем скидки в тех случаях, когда у покупателя есть сильные специалисты, способные быстро и четко, с минимальным привлечением наших специалистов, организовать запуск и грамотную эксплуатацию линии. По этой же причине можно рассчитывать на скидки при повторных поставках. Бывают случаи, когда заказчик берет на себя изготовления и монтажа эстакады по нашим чертежам, что позволяет избежать дополнительных, никому не нужных расходов и, таким образом, заметно снизить цену.

|

|

На чем еще можно сэкономить?

|

Ответ:

На замене дорогостоящих «брэндов» на отечественные и комплектующие «No name». Многие ведущие мировые производители перенесли производство в страны Азии и Южной Америки. В результате там постепенно появились изделия, выпущенные по западной технологии, но не имеющие известной торговой марки. Примеров таких качественных товаров «No name» очень много. В нашем случае это относится, в первую очередь, к таким дорогостоящим узлам, как гравиметрия, системы контроля толщины, система управления, система подачи сырья, переработки отходов и многим другим устройствам. Однако делать это без соответствующего опыта опасно, поэтому лучше это делать вместе с нами.

|

|

Насколько быстро окупается оборудование?

|

Ответ:

В 90-е годы сроки составляли несколько месяцев. В нулевые - 3-5 лет. Сегодня, когда рынок по многим позициям насытился, а входной барьер в пленочный бизнес вырос, многое зависит от тщательного бизнес-планирования. Надежные проекты ориентированы на 5..7 лет. Пленочный бизнес может окупиться и быстрее при услови, что производитель «оседлал волну» спроса. И наоборот, если пик роста потребления конкретной полимерной продукции пройден, капиталов для выбранного направления недостаточно, а уникального know how нет, то проект лучше не затевать. Наиболее значительное влияние на сроки окупаемости оказывает уровень технологического совершенства оборудования, наличие слаженной команды специалистов, доступ к современным технологиям производства пленок.

|

|

Почему оборудование выходит из строя?

|

Ответ:

Бывают конструктивные, производственные и эксплуатационные причины. За первые две в ответе разработчик и производитель, за последнюю отвечает эксплуатант. Чаще всего причина заключается в некачественных сталях, плохих подшипниках, ненадежных электрических компонентах: датчиках, нагревателях, контроллерах.. Надо учесть и вероятность конструктивных ошибок, а также нарушения технологии изготовления из-за низкой культуры производства.

|

|

Как долго должны работать узлы оборудования?

|

Ответ:

При непрерывной работе шнек должен служить 3-5 лет, материальный цилиндр – в 3 раза дольше. Применение абразивных добавок, например диоксида титана, снижает срок службы шнековой пары примерно вчетверо. Ограниченный срок службы имеют гуммированные валы, быстроизнашивающиеся детали и материалы (лампочки, прокладки, резиновые шланги, пневмоштанги, режущие лезвия, электрические нагреватели, термопары, термореле и силовые тиристоры). Ресурс элементов пневматической системы, электродвигателей, редукторов, электрической и электронной систем, подшипников, шиберов, частотных преобразователей, пультов управления, а также вспомогательного оборудования и комплектующих может быть очень большим (десятилетия). Многие элементы оборудования проектируются и изготавливаются в расчете на непрерывную работу в течение неограниченного срока.

|

|

Сколько должно быть слоев у пленки?

|

Ответ:

Существуют пленки с разным количеством слоев, от одного до нескольких сотен. Больше всего выпускается однослойных и трехслойных пленок. При этом производство и потребление многослойных пленок растет быстрыми темпами. В ближайшее десятилетие прогнозируется бурный рост производства 5-слойных пленок.

|

|

Почему многослойные пленки лучше однослойных?

|

Ответ:

Потому что многослойная пленка может быть качественнее, дешевле, а также более функциональна, чем однослойная. Возрастает эффективность использования сырья, у пленки появляются новые потребительские свойства. Эффект у конечных потребителей распространяется обратной волной до производителей плеки и соотсетствующих технологий.

|

|

Нужно ли применять статический смеситель?

|

Ответ:

Применение статического смесителя возможно при модернизации устаревшего оборудования, не обеспечивающего достаточную гомогенизацию расплава, либо как средство для смешения материалов с очень высоким разбросом свойств. Современные шнеки со спиральным барьером не требуют установки дополнительных смесителей.

|

|

Зачем нужен упорный узел?

|

Ответ:

Шнек развивает давления в десятки и сотни атмосфер, которое востпринимается упорным узлом.

|

|

В чем преимущества инфракрасного нагрева материального цилиндра?

|

Ответ:

Решение эффектное, но преимущества его незначительны. Оно дает некоторое повышение надежности в термически несбалансированных прессах, требующих постоянного подвода тепла в разных зонах. На практике не оправдано.

|

|

Сколько должно быть зон нагрева?

|

Ответ:

Обычно на экструзионном прессе делают от 4 до 6 зон нагрева, на экструзионной головке – 2-3 зоны. Иногда делается 1 зона на фильтре. На многослойном оборудовании могут быть дополнительные зоны обогрева, на самых простых экструзионных линиях, соответственно, меньше.

|

|

Что лучше, микалитовые или керамические нагреватели?

|

Ответ:

ММикалитовые нагреватели при неправильной установке или протечках расплава могут перегорать. Керамические нагреватели меньше зависят от ошибок монтажа, но в несколько раз дороже. При нормально работающей сервисной службе проще и дешевле держать в запасе на складе микалитовые нагреватели.

|

|

Что можно сказать о ременном приводе?

|

Ответ:

Ременная передача имеет низкий кпд. Причины, по которым ременный привод применялся в экструзии, ушли в прошлое. Мотор-редуктор экономичнее, проще в эксплуатации и, в отличие от ремней, может работать дольше назначенного ресурса (срока эксплуатации) оборудования. Его применение оправдано для привода термостатируемых валов и некоторых механизмов перемотчиков.

|

|

Какие достоинства имеет прямой привод?

|

Ответ:

Прямым приводом (direct drive) безременный привод или, что правильнее, установку серводвигателей. Этот тип электропривода появивился в 80-е годы для применения на станках с ЧПУ и промышленных роботах. Такие двигатели имеют повышенную точность позиционирования, высокую скорость разгона и остановки ротора, а также постоянный момент даже на очень малых скоростях работы. В то же время они до сих пор имеют очень высокую стоимость. Установка таких двигателей на экструзионное оборудование экономически оправдана только в приводе скоростной намотки рулонов большого диаметра и иногда на станциях продольной ориентации.

|

|

Какая компоновка экструзионного модуля лучше – блочная или свободная?

|

Ответ:

Начинающим предпринимателям обычно нравится блочная компоновка - три пресса на одной платформе. На одной платформе можно установить пресс и головку, либо несколько прессов, либо связать намотчик с эстакадой. Внимание покупателя при этом привлекает законченность и компактность соединенных воедино нескольких модулей, упрощение сборки оборудования на своем производстве, законченность и эстетика.

В то же время более опытные производители предпочитают развязать себе руки для того, чтобы иметь возможность установить модули оборудования наиболее техничным образом. Оборудование в разобранном виде легче разгружать, проще установить в помещениях с ограниченными площадями. Отсутствие дополнительных платформ и стыковочных узлов позволяет снизить сложность и цену оборудования. Но важнее всего то, что за счет грамотного размещения узлов и модулей удается улучшить качество конечной продукции и упростить эксплуатацию оборудования.

|

|

Какой должна быть марка стали шнековой пары?

|

Ответ:

При изготовления шнека и материального цилиндра для переработки полиолефинов применяются легированные азотируемые стали. Для материалов с коррозионными или абразивными свойствами требуются особые металлы и покрытия.

|

|

Как оценить качество изготовления шнековой пары?

|

Ответ:

Качество изготовления шнековой пары очень важно как для хорошей работы оборудования, так и для удобной и экономичной эксплуатации оборудования на протяжении жизненного цикла. Оценить качество изготовления шнековой пары сложно. В этом вопросе приходится полагаться на репутацию произыодителя и поставщика оборудования.

|

|

Что лучше – азотирование или хромирование шнеков?

|

Ответ:

Для полиолефиновых пленок азотирование вне конкуренции.

|

|

Когда нужно применять биметаллические шнеки и гильзы?

|

Ответ:

Применение биметаллических шнековых пар оправдано в грануляторах, линиях по выпуску погонажных изделий, а также машин, работающих с абразивными и коррозионно-активными материалами.

|

|

Зачем нужно охлаждение зоны загрузки?

|

Ответ:

Охлаждение зоны загрузки требуется для стабильной работы полимерной гайки в зоне уплотнения материала. Без охлаждения этой части экструзионного пресса диапазон устойчивой работы экструдеров снижен, а для некоторых видов сырья работа оборудования невозможна.

|

|

Какова должна быть высота линии?

|

Ответ:

Высота линии связана с производительностью линии и типом производимой пленки. Иногда высота ограничена особенностями помещения. Высоту линии необходимо расчитывать индивидуально. Высоту можно изменять за счет интенсификации съема тепла.

|

|

Зачем нужен гравиметрический дозатор?

|

Ответ:

Гравиметрический дозатор позволяет с высокой точностью смешивать несколько компонентов и подавать приготовленную смесь в загрузочный бункер экструзионного пресса. Современные электронные весы, встроенные в корпус дозатора, позволяют с высокой точностью управлять подачей даже небольших порций гранулированного материала. Информация о реальном расходе может ыть использована для управления толщиной слоев соэкструзионных пленок. Отличие дозаторов разных производителей сводится к особенностям конструкции дозирующих устройств, интерфейса контроллера, управляющего процессом, надежностью датчиков, исполнительных устройств и др.

|

|

Можно ли гравиметрический дозатор заменить объемным дозатором?

|

Ответ:

Нужно иметь в виду, что точность и стабильность объемного дозирования значительно хуже этих показателей у гравиметрического дозирования.

|

|

В чем преимущества непрерывной системы гравиметрического дозирования?

|

Ответ:

Система непрерывного дозирования (”loss-n-weight”) позволяет лучше оценить колебания производительности шнековых прессов, но при этом имеет пониженную точность из-за физической невозможности точного взвешивания гранул с осыпающимся сводом. Установка такой системы имеет смысл в том случае, если шнековые прессы подвержены пульсациям производительности.

|

|

Какие типы кольцевых экструзионных головок применяются для изготовления рукавных пленок?

|

Ответ:

Существует 2 основных типа головок – цилиндрическая (телескопическая) и стековая. Головки с телескопическим цилиндрических расположением спиральных раздатчиков в несколько раз дороже стековых, в которых спиральные раздатчики расположены один над другим, подобно детской пирамиде. Более высокая цена безусловно окупается за счет роста качества получаемой пленки.

|

|

Как устроена телескопическая экструзионная головка?

|

Ответ:

Современная экструзионная головка сделана в виде телескопически вставленных друг в друга спиральных раздатчиков. Это точные и дорогие изделия, сделанные из кованой стальной заготовки. Такие заготовки также обычно делаются на заказ, что удлиняет срок изготовления головки. Чтобы изготовить один раздатчик, требуется сначала удалить большую часть материала, затем сделать точную винтовую нарезку и уже потом вручную отполировать поверхность до зеркального блеска. Другие части телескопических головок также обходятся в изготовлении недешево. По этой причине стоимость таких головок очень высока.

Стековые головки изготавливать проще. На поверхности стальных дисков делают спиральные каналы для распределения расплавленного полимера. В отличие от телескопических головок, соединение слоев расплава происходит в такой головке не одновременно, а последовательно, что может снижать качество пленки. Толщина слоев выдерживается менее точно, диффузия слоев растет. По этой причине ведущие производители подобные головки применяют только в тех случаях, где к разбросу толщины слоев пленки не предъявляется особых требований.

|

|

В чем преимущества и недостатки разных типов экструзионных головок?

|

Ответ:

Поставщики стеовых головок делают акцент на некоторых второстепенных преимуществах подобных головок, таких, например, как сокращение времени нагрева при запуске, упрощенная разборка и чистка.

|

|

Какой фильтр расплава выбрать?

|

Ответ:

Непрерывная фильтрация позволяет дольше рабоать без остановки, но соответствующие фильтры требуют более высоких начальных инвестиций. Оправдано также приенение механизированных фильтров, поскольку снижает влияние человеческого фактора. Самые дешевые - свечные фильтры, но они требуют длительной остановки для замены.

|

|

Как выбрать лучшую экструзионную головку?

|

Ответ:

Расчет головок, даже с помощью лучших программ математического моделирования, требует особо высокой квалификации специалистов. До появления таких средств расчета инженеры вынуждены были двигаться буквально на ощупь. Лучший способ выбора - практические лабораторные испытания серии кольцевых срезов пленки. Надо измерить разброс толщин на целевой рецептуре невелик при высоких физико-механических свойствах.

|

|

Должна ли поверхность спирального раздатчика быть хромирована?

|

Ответ:

Это желательно, но на практике используют другие решения.

|

|

Какой должен быть размер у формующей щели?

|

Ответ:

Размер щели рассчитывается индивидуально в каждом конкретном случае в зависимости от коэффициента раздува, материала, производительности и других параметров.

|

|

Как проверить заявление поставщика о том, что экструзионная головка и экструзионный модуль соответствует нашим требованиям?

|

Ответ:

Попросите поставщика юридически подтвердить заявленные характеристики в договоре поставки.

|

|

А почему нельзя просто применить проверенную на практике экструзионную головку?

|

Ответ:

Современные пленкообразующие полимерные материалы отличаются друг от друга по показателю вязкости расплава в десятки, а иногда и в сотни раз. При этом каждый материал ведет себя нелинейным образом – его характеристики сильно зависят от напряжения сдвига и температуры. Появление новых материалов и добавок, рост характеристик шнековых прессов также не позволяют использовать накопленный ранее опыт. Современные головки ведущих производителей по геометрии спиральных каналов, фильеры и других элементов, да и по внешнему виду сильно отличаются от головок десятилетней давности. Неправильно выбранная головка снижает производительность пленочного экструдера и качество продукции, что существенно ограничивает конкурентоспособность фирмы. Поэтому головку надо делать индивидуально под каждого заказчика. С этой задачей способны справится всего несколько фирм в мире. Дотошные заказчики заставляют поставщика в таких случаях менять (иногда неоднократно) головки для получения заявленных характеристик, однако это приводит к задержкам пуска оборудования. Относительно недавно появились универсальные головки, которые позволяют выпускать качественную продукцию в расширенном диапазоне рецептур.

|

|

Нужна ли капсуляция рукава над воздушным кольцом?

|

Ответ:

Капсуляция рукава над воздушным кольцом, выполняемая в виде прозрачного ограждения, либо другими способами, повышает качество продукции и, по мнению специалистов, быстро окупается. Мы рекомендуем установку раздвижных ограждений.

|

|

Нужны ли диафрагмы и камеры над воздушным кольцом?

|

Ответ:

Подобные устройства, применяемые чаще всего при производстве пленок и ПЭВП, помогают стабилизировать рукав, задавать его форму и соотношение степени раздува и вытяжки. Применение подобных устройств оправдано.

|

|

Зачем нужны многощелевые воздушные кольца?

|

Ответ:

Увеличение скорости потока охлаждающего воздуха невозможно без использования специальных методов стабилизации колебаний пленочного рукава, одним из которых и является применение многощелевых воздушных колец. Такие кольца способны также повысить физико-механические свойства продукции.

|

|

Сколько должно быть постов намотки у намотчика?

|

Ответ:

Количество постов намотки зависит от необходимого типоразмера получаемой продукции.На экструзионной линии обычно устанавливается 2 поста намотки. Если планируется получать только рукавную пленку, то достаточно одного поста. Иногда, например для получения одновременно 4 рулонов пленочного полотна, применяются либо намотчики с 4 постами намотки, либо намотку двух рулонов на каждый пост. Существуют и экзотические схемы, сочетающие в себе один двухпостовой намотчик и один однопостовой намотчик.

|

|

Зачем нужен датчик давления?

|

Ответ:

Датчик давления расплава обычно необходим для контроля загрязнения фильтра и предотвращения аварий. Обычно достаточно установить один датчик на одном фильтре, но установка двух датчиков для оценки перепада давления - лучшее решение. Это недешево, но, как и во многих других случаях, быстро окупается. Датчик давления помогает также при разработке технологических регламентов получения пленки. Интересно отметить, что все датчики давления, вне зависимости от наименования и страны поставщика, производятся в России.

|

|

Как выбирать шнеки для разных материалов?

|

Ответ:

В этом вопросе приходится полагаться на опыт и рекомендации поставщика. В то же время следует иметь в виду, что за последние 40 лет относительная длина одношнековых прессов выросла с 22 до 30, а иногда и до 34 диаметров. Современные шнеки, как правило, работают с более высокой удельной производительностью (подачей материала на один оборот шнека или на единицу площади сечения материального цилиндра). Хотелось бы обратить внимание на то обстоятельство, что геометрия зоны загрузки оказывает более значительное влияние на работу экструзионного пресса, чем геометрия шнека.

|

|

Существует ли универсальное оборудование, хорошо перерабатывающее разные материалы?

|

Ответ:

Такого оборудования не существует, однако современные способы расчета «горячего модуля» позволяют значительно расширить «технологическое окно».

|

|

Какие мотор-редукторы лучше, импортные или отечественные?

|

Ответ:

По данным ресурсных испытаний, проводимых в специализированных лабораториях (например, в сертификационном центре на базе МВТУ им. Баумана), отечественные мотор-редукторы уступают импортным только в имидже. Можно также отметить появление в последнее время качественных редукторов азиатского производства.

|

|

Что такое ПИД-закон регулирования?

|

Ответ:

Пропорционально-дифференциальный закон регулирования позволяет с минимальными затратами времени выйти на заданный уровень регулируемого параметра. Применяется, например, в системе автоматизированного регулирования температуры.

|

|

Когда и зачем нужны промышленные контроллеры?

|

Ответ:

Современные промышленные логические контроллеры (ПЛК, PLC) являются, по сути, мощными специализированными компьютерами повышенной надежности. Применение ПЛК позволяет реализовать сложные законы регулирования, программируемые режимы работы оборудования, сложные логические алгоритмы противоаварийных блокировок, улучшенную визуализацию, повысить удобство работы оператора. Цена ПЛК и постоянно снижается, а сложность и качество реализуемых задач возрастает. Качественная, безопасная и надежная работа современного пленочного экструдера немыслима без применения большого количества ПЛК.

|

|

Какие требования следует предъявлять к технической документации?

|

Ответ:

Высокие. Помимо того, что современное оборудование без подробной технической документации малопригодно для организации бизнеса, существуют государственные стандарты по форме и содержанию таких документов.

|

|

Сколько и каких ножей нужно для резки пленки?

|

Ответ:

Сегодня чаще применяются продольные ножи, однако широко распространены и вскрывные ножи. Для изготовления узкоформатных рукавов распространение получило применение «горячих» ножей. В сложных случаях применяются дисковые ножи. Конкретное решение нужно выбирать вместе с квалифицированными специалистами - практиками.

|

|

Зачем обрезать кромку?

|

Ответ:

Обрезка кромки пленочного полотна позволяют получать более качественные рулоны пленки, что часто не только повышает привлекательность продукции для покупателя, но важно для дальнейшего применения пленки.

|

|

Каким способом лучше отбирать обрезанную кромку?

|

Ответ:

Наиболее простой и распространенный способ – аспирация (отсос) пленки через эжекционное сопло Вентурри. Более экономичный способ, способствующий уменьшению загрязнения отходов кромки в целях повышения качества получаемого на ее основе вторичного материала – механическая намотка («подмотка»). Есть также высокорентабельные и рациональные способы немедленного дробления и возврата пленки в экструдер.

|

|

Зачем нужны термостатируемые валы?

|

Ответ:

Охлаждаемые валы нужны для получения некоторых видов пленок, например тонких термоусадочных, пленок с полипропиленом, ориентированных.

|

|

Как избежать складок при намотке?

|

Ответ:

Складки образуются по разным причинам, в том числе из-за разнотолщинности, повышенного натяжения, увеличенного расстояния между валами и т.д. Наблюдая за наличием изменением характера складок при запуске оборудования, можно судить о качестве оборудования. В то же время некоторые виды пленок, например, пленки на основе ПЭВП, трудно получить без складок.

|

|

Как лучше перерабатывать отходы?

|

Ответ:

Существует несколько альтернативных способов переработки отходов, образующихся при запуске и при установившейся работе оборудования, а также при неизбежных ошибках персонала. От правильного выбора способа переработки отходов в значительной степени зависят экономические показатели производства.

|

|

Что лучше вращать - портал, головку, экструзионный модуль или намотчик?

|

Ответ:

Сегодня чаще вращают приемный портал, но иногда дешевле и проще вращать другие элементы. Выбор конкретного способа зависит от сочетания большого количества факторов, что нашло отражение в нашей статье «Вращать не вредно» (См.Энциклопедию).

|

|

На какой угол должна поворачиваться система вращения?

|

Ответ:

Обычно устанавливают угол, близкий или равный 360 градусам, однако во многих случаях достаточно поворачивать пленочный рукав на угол +/-180 или даже +/-90 градусов.

|

|

В чем преимущество углапластиковых складывающих роликов?

|

Ответ:

Преимущества заключается в снижении массы оборудования и повышении износостойкости поверхности роликов.

|

|

Как работает система автоматического поддержания размера рукава?

|

Ответ:

Один или несколько датчиков, установленных над линией кристаллизации, управляют системой подачи воздуха внутрь рукава. При всей простоте применяемого принципа, его практическая реализация сложна, особенно в системе внутреннего охлаждения.

|

|

Зачем нужна калибрующая корзина?

|

Ответ:

Калибрующая корзина повышает стабильность сохранения периметра рукава и способствует повышению скорости обдува рукава охлаждающим воздухом.

|

|

Когда нужна вторая стабилизирующая корзина?

|

Ответ:

На высоких линиях может устанавливаться вторая стабилизирующая корзина.

|

|

Что дает корзина с воздушной смазкой?

|

Ответ:

Такая корзина способствует повышению качества и производительности оборудования, но пока применяется редко из-за цены и сложности эксплуатации.

|

|

Нужны ли специальные покрытия и форма валов?

|

Ответ:

Применение особых покрытий важно в некоторых частных случаях, например при производстве пленки для ламинирования, некоторых видов пищевых и клейких пленок.

|

|

Как выбирать воздушные обдувочные кольца?

|

Ответ:

Вывод о качестве обдувочных колец можно сделать только с помощью специальных средств точного контроля равномерности скорости потока по периметру обдувочных щелей. Второй важнейший показатель – стабильность пленочного рукава при повышенных режимах работы обдува. Для оценки качества важно также измерить воздушное сопротивление кольца. Большинство серийно выпускаемых колец хорошо выполняют задачу охлаждения и стабилизации пленочного рукава, однако многообразие форм и сложность способов достижения результатов наводит на размышления.

|

|

Зачем нужен внутренний обдув?

|

Ответ:

Внутренний обдув позволяет повысить качество пленки и повысить производительность оборудования, особенно при производстве толстых пленок.

|

|

Какая должна быть мощность вентиляторов?

|

Ответ:

Мощность вентиляторов системы охлаждения пленочного рукава подбирается индивидуально и в большинстве случаев достаточна или даже избыточна для нормальной работы оборудования. Рациональная конструкция системы обдува значительно снижает потребную мощность и, соответственно, затраты на приобретение и эксплуатацию оборудования.

|

|

Когда нужно охлаждать воздух в системе обдува рукава?

|

Ответ:

Для повышения качества пленки (прозрачности, прочности) и производительности оборудования и устойчивости технологического процесса рекомендуется понизить температуру охлаждающего воздуха. Затраты на дополнительное оборудование и электроэнергию, как правило, быстро окупаются.

|

|

Какие показатели следует учитывать в первую очередь при выборе оборудования?

|

Ответ:

На первом месте стоит срок окупаемости оборудования. Он обратно пропорционален рентабельности. Окупаемость зависит от соответсвия продукции требованиям рынка к качеству пленки. Для принятия обоснованного решения о выборе оборудования нужно сравнить в лаборатории образцы пленки, получаемой на разных пленочных экструдерах. При этом не надо забывать о капризном поведении рынка. Того, что было хорошо вчера, завтра будет недостаточно.

|

|

Зачем нужны новые технологии производства пленок?

|

Ответ:

Технологии производства современных пленок могут быть чрезвычайно сложными. В связи с этим приобретение оборудования без соответствующих технологических регламентов и передачи технологий может нерационально. Следует отметить, что далеко не все поставщики и производители оборудования обладают таким “know-how”. Часто разработку технологий ведут сами производители пленки и в последующем тщательно ее охраняют. Существует показательный пример, когда технология производства пленки позволяет содержать целый город. Речь идет о пленке с твист-эффектом Polyfan на основе полиолефинов, которую производят только в одном месте в мире – на фирме Polysac. Существуют и другие примеры решающей роли технологий в завоевании ключевых позиций на рынке, например Double-Bubble, радиационно-сшитые пленки и т.п.

|

|

Сколько времени требуется для подготовки грамотного специалиста?

|

Ответ:

Для подготовки грамотного и надежного оператора пленочного экструдера требуется примерно столько же времени и сил, сколько необходимо для получения профессиональных водительских навыков. Для подготовки технолога-пленочника требуется столько же труда, сколько необходимо для изучения иностранного языка.

|

|

Нужно ли делать в цеху комнату для операторов?

|

Ответ:

Специальное кондиыционированное помещение для операторов способствует улучшению условий труда, что повышает культуру производства и, в конечном счете, качество и стабильность продукции.

|

|

Какое оборудование любят операторы и технологи?

|

Ответ:

Технологи ценят оборудование, быстро выходящее на заданные параметры и устойчиво работающие в широком диапазоне производительности, толщины и ширины получаемой пленки на разных типах полимерных материалов.

Наибольшие трудозатраты при обслуживании оборудования связаны с подготовкой и подачей сырья, «разгоном» технологического процесса, перезаправкой рулонов на намотке и сменой фильтров. Оборудование, упрощающее реализацию данных процессов, вышеценится операторами.

|

|

Почему необходимо ставить электронную систему измерения толщины пленки, если для этих целей достаточно иметь микрометр?

|

Ответ:

Электронная система позволяет постоянно и в реальном времени отслеживать такой важнейший критерий качества пленки, как ее толщина. Современные системы измерения толщины способны также подсказать способы повышения качества и снижения затрат на производство пленки.

|

|

Что такое прецизионная пленка и зачем она нужна?

|

Ответ:

Пленка, абсолютная толщина которой во всей партии товара отклоняется от заданного номинального размера не более, чем на 5% в большую или меньшую сторону, называется прецизионной. Получить такую пленку можно только на современном оборудовании и индивидуально отлаженном оборудовании при наличии опытного персонала и скоординированной работе всех служб предприятия. Выпускать прецизионную пленку без систем автоматического управления профилем пленки вряд ли возможно.

|

|

Что такое методы 2 сигма и 3 сигма?

|

Ответ:

Данные методы «отсекают» значения измерений за пределами доверительного интервала. Это позволяет уменьшить влияние ошибок в оценке толщины пленки при использовании несовершенных средств измерения толщины пленки. Отметим, что при использовании достоверных методов контроля толщины пленок отбрасывать «неудобные» значения бессмысленно и даже вредно. В этом случае нужно использовать сравнивать абсолютные показания измеренной толщины, без всяких сигм.

|

|

В чем преимущества и недостатки разных систем измерения толщины?

|

Ответ:

Самую высокую точность имеют оптические методы, основанные на рентгеновском и инфракрасном излучении. При этом инфракрасные датчики позволяют также измерить толщину разных по природе слоев соэкструзионной пленки. Принцыпы измерения, основанные на гамма-излучении, диэлектрической проницаемости электрического поля некоторые другие недостаточно быстры и точны, но иногда призодится применять по техническим соображениям. Подробно данный вопрос освещен статье «Коррекция толщины полимерных пленок в процессе их изготовления».

|

|

Зачем нужна тензометрия?

|

Ответ:

Тензометрия позволяет управлять натяжением пленки при проводке и намотке пленки, что уменьшает образование складок, повышает качество намотки, позволяет синхронизировать продвижение пленки между тянущими устройствами и намотчиком. Высокая точность и доступность современных тензометрических датчиков превратили этот способ управления натяжением в основной метод, применяемый на современном оборудовании высокого класса.

|

|

Что такое «танцующий вал» (“dancing roll”)?

|

Ответ:

До появления современных точных тензометрических датчиков управление натяжением пленки производилось при помощи датчиков положения (сельсинов), угол поворота которых зависит от натяжения пленки, проходящей через пару качающихся (танцующих) валов на общей оси. В некоторых случаях необходимо использовать комбинацию разных методов, в том числе и качающиеся валы.

|

|

Что такое «контактная намотка»?

|

Ответ:

Наиболее распространенный вид намотки, при котором рулон пленки прижимается к приводному контактному валу. Этот способ намотки позволяет производить все основные виды пленок.

|

|

В чем отличие центральной намотки от контактной намотки?

|

Ответ:

Центральная намотка отличается тем, что рулон с пленкой имеет дополнительный привод вращения шпули. Такая намотка применяется для производства жестких пленок (например, из полипропилена), а также особо тонких пленок. Центральная намотка с особо малым натяжением (35 Н/мп) позволяет наматывать пленку с воздушным зазором между слоями. Это предотвращает образование «седла» на рулоне и смятие шпули при хранении пленки из ПП. Центральную намотку целесообразно также применять при производстве пленки по технологии двойного раздува (Double bubble). Центральная намотка или контактная намотка с подматывающим приводом также упрощает производство пленок с высоким коэффициентом скольжения (например, пленок из ПЭВП).

|

|

Когда нужна «зазорная намотка»?

|

Ответ:

Зазорная намотка – это разновидность центральной намотки. Преимущество зазорной намотки перед центральной намоткой заключается в том, что в небольшом зазоре перед рулоном не успевают образовываться волны и складки на полотне наматываемого материала. Нужна зазорная намотка при производстве «идеальных рулонов» широкоформатных тонких пленок из полипропилена или линейного полиэтилена.

|

|

Как снизить разброс толщины пленки?

|

Ответ:

Существует несколько решений, позволяющих улучшить качество пленки за счет управления процессом экструзии. Это автоматизированные системы. Цена таких систем достаточно велика, от 10 до 100 тыс. евро для управления толщиной пленки в продольном направлении и от 50 до 200 тысяч евро для управления толщиной в поперечном направлении. Считается, что использование таких систем снижает вариацию толщины примерно вдвое. Применение таких систем окупается при двух условиях - высокой производительности оборудования и готовности рынка платить за высокое качество пленки.

|

|

Как лучше управлять толщиной?

|

Ответ:

Управление толщиной пленки в продольном направлении на практике осуществляется изменение скорости экструзии или вытяжки. Для управления толщиной в поперечном направлении применяются устройства, воздействующие на разные секторы пленочного рукава.

Распространен способ установки большого числа нагревателей по периметру фильеры. Используются также воздушные кольца и насадки с раздельным управлением потоком воздух по секторам. Выбор конкретного способа производится индивидуально.

|

|

Как подобрать лабораторное оборудование?

|

Ответ:

Подбор оборудования осуществляется индивидуально с участием специалистов поставщика и заказчика материалов, которые должны подвергаться контролю. В состав лаборатории входят как простые устройства (микроскоп, весы), так и сложные и дорогостоящие приборы (например, разрывная машина, газоанализатор, лабораторный экструдер).

|

|

Что такое пневмонож?

|

Ответ:

Нож, перемещаемый пневматическим приводом. Применяется для отрезки пленки перед сменой рулонов. Сегодня пневмопривод стало модно заменять сервоприводом.

|

|

Зачем нужна механизированная разгрузка рулонов?

|

Ответ:

Существует тенденция увеличения размера и массы рулонов пленки, что позволяет снизить трудоемкость переработки пленки. Снятие с намотчика готового рулона большой массы требует применения механизированных средств, установленных на самом намотчике (гидро- или электропривод), либо на средствах механизации (гидроподъемник, автопогрузчик или спецтележка).

|

|

Как перевозить и хранить рулоны?

|

Ответ:

Каждый производитель пленки обычно решает данную задачу самостоятельно. Однако существуют проверенные средства, например кантователи рулонов и специальные стеллажи, которые позволяют снизить затраты на перемещение, обработку, упаковку и хранение продукции.

|

|

Как резать мастер-рулоны?

|

Ответ:

Для резки рулонов используют боббинорезки (они же слиттеры). Стоимость боббинорезок быстро увеличивается с ростом габаритов рулонов.

|

|

Какие ГОСТЫ регламентируют качество пленки и какова практика их применения?

|

Ответ:

Существующие государственные стандарты относятся, в основном, к периоду 70-х и 80-х годов прошлого столетия. Это, например, ГОСТ 10354-82, ГОСТ 25776-83, ГОСТ 22460-77, ГОСТ 12302-83, ГОСТ Р 51720-2001 и другие. Специалисты хорошо знают эти документы, однако в реальной практике работы редко их применяют. Указанные документы не отражают реальную практику и потребности производства и переработки пленки. Так, к примеру, ГОСТ 10354-82 устанавливает допустимые пределы толщины пленки в диапазоне плюс-минус 20 процентов от номинала, в то время, как пленка с разбросом толщины в десять процентов сегодня, как правило, считается некондиционной. Чаще всего стандарты качества, методы проверки и способы применения задаются сегодня производителями и переработчиками пленки в виде ТУ, разрабатываемых с опорой на согласованные технические условия, методы, эталоны и приборы контроля.

|

|

Почему в рекламе можно найти пленку по более низкой, чем стоимости сырья, цене?

|

Ответ:

Основная часть затрат при производстве пленки, иногда до 90%, связана с расходами на сырье. Сегодня все большая часть пленки покупается с расчетом на максимальный выход конечной продукции, то есть на квадратные метры при тщательном контроле качества. Пленка высокого качества обычно имеет стоимость, значительно превышающую цену исходных материалов.

Однако в тех случаях, когда предлагается относительно простая крупнотоннажная пленка, продажа которой идет на килограммы, готовая продукция может оказаться дешевле рыночной цены сырья. В чем тут дело?

Поставщик пленки может использовать при производстве пленки значительную долю вторичного сырья, стоимость которого может иногда быть в несколько раз ниже цены первичного материала. В состав пленки могут входить и добавки, которые имеют меньшую удельную стоимость. Некоторый выигрыш в цене дает применение добавок литьевых марок сырья. Крупные производители крупнотоннажных типов пленок (это, в первую очередь, стретч) получают существенные скидки от сырьевиков, а также могут дожидаться периодов ежегодных сезонных скидок. Существуют и другие «know-how». Не всегда применение этих способов приводит к снижению качества продукции, напротив, качество может даже улучшиться. Для применения таких технологий, как правило, необходимо иметь не только грамотных специалистов, но и оборудование с хорошим экструзионным модулем, способным «переваривать» сложные смеси.

Представлены на рынки и пленки из ПВХ, имеющего меньшую удельную стоимость по сравнению с полиэтиленом и полипропиленом.

|

|

Насколько многослойная пленка прочнее однослойной?

|

Ответ:

Практика показывает, что для пленок из ПЭНП толщиной около 75 микрометров с коэффициентом раздува, равным 3, рост прочности составляет 15..20%. В зависимости от и применяемого материала, толщины и количества слоев, условий ориентации и кристаллизации, а также других параметров технологического процесса, упрочнение пленок крупнотоннажных типоразмеров может составлять от 10% до 35%.

(см., например, ссылка 1 , ссылка 2 , а также Технологии EXXON MOBIL , )

|

|

Нужны ли устройства для снятия статики?

|

|

|

|

Какой нужен компрессор?

|

Ответ:

В большинстве случаев для работы экструзионного оборудования достаточно простых маломощных компрессоров. Однако есть исключения (напрмер, оборудование двойного раздува).

|

|

Нужны ли дополнительные вентиляторы на двигателях главного привода?

|

Ответ:

При производстве пленок на пониженной производительности экструзионного пресса двигатель главного привода работает на низких оборотах. Длительная работа асинхронных двигателей в таком режиме в теплое время года может привести к срабатыванию тепловой защиты. Двигатели разных производителей имеют разную устойчивость к перегреву. По этим причинам решение о дополнительном охлаждении приводов следует принимать индивидуально.

|

|

Зачем охлаждать шнек?

|

Ответ:

Шнеки современных прессов сбалансированы по температуре и не требуют охлаждения.

|

|

Нужно ли охлаждать редуктор и упорный узел?

|

|

|

|

Что такое технология Helibar?

|

Ответ:

Технология, разработанная в Штутгардском техническом университете под руководством доктора Э.Гюншлосса (E.Gruenshloss), объединяющая термосбалансированный шнек с декомпрессионной секцией уплотнения и нагрева сырья, геликоидную рифленую втулку, спиральный барьер фирмы Майлифер (Meiliffer), удлинненный шнек и спиральный смесительный элекмент. Данные технологии используются сегодня некоторыми ведущими предприятиями в Германии (W&H, Kuhne) и Италии (GAP) для получения особо качественных пленок и расширении технологического окна.

|

|

Можно ли управлять толщиной каждого слоя в многослойных пленок?

|

Ответ:

Массовое соотношение материала слоев пленки можно регулировать при помощи гравиметрических дозаторов. Более точное регулирование толщины каждого отдельного слоя возможно при использовании сложных оптических систем на основе датчиков инфракрасного света. Применение подобных систем пока ограничивается высокой сложностью и стоимостью.

|

|

Нужно ли управлять прижимом пленки при намотке?

|

Ответ:

Управление прижимом пленки желательно при намотке скользких пленок и рулонов большого диаметра.

|

|

Нужно ли управлять натяжением пленки?

|

Ответ:

Управление натяжением пленки в том или ином виде осуществляется в любых устройствах намотки. При намотке тонких пленок и пленок с содержанием полипропилена желательно обеспечивать точное управление натяжением в диапазоне малых значений.

|

|

Нужен ли ресивер в системе подачи охлаждающего воздуха?

|

Ответ:

Ресивер, позволяющий правильно распределить потоки воздуха, должен иметь размеры железнодорожной цистерны. Существуют более разумные способы разбиения потока.

|

|

Что такое «бинарное распределение» расплава полимера?

|

Ответ:

Это единственный способ выравнять пути и давление потоков расплава на входе в спиральный раздатчик

|

|

Сколько нужно секторов управления толщиной?

|

Ответ:

Повышение количества секторов управления толщиной приводит к заметному увеличению стоимости оборудования, поэтому для каждого конкретного случая существует оптимальное число секторов управления. Сегодня рационально использовать не менее 100 секторов.

|

|

Что такое «гелики» и непроплавы?

|

Ответ:

Геликами называют аномалии пленочного рукава пониженной вязкости, обычно вызванные термической деструкцией или некачественным сырьем. Непроплавы, наоброт, имеют более высокую вязкость. Существуют также такие дефекты, как твердые включения, часто связанные с наличием застойных зон. Для правильного спроектированного и изготовленного экструзионного оборудования появление подобных дефектов возможно только при значительном отклонении от расчетных режимов экструзии.

|

|

Нужно ли ставить на линию систему видеоконтроля дефектов пленки?

|

Ответ:

Не нужно. Исключения - оптические пленки для автомобильных стекол и триплексов, для компьютерных экранов, пил-пленки, пищевые и некоторые другие.

|

|

Как выбрать диаметр шпули?

|

Ответ:

При производстве рулонов большого размера прослеживается тенденция применения шестидюймовых (152 мм) шпуль. Применение шпуль увеличенного диаметра позволяет улучшить качество намотки, сократить брак и отходы пленки, упростить намотку и размотку пленки.

|

|

Что такое автоматический намотчик?

|

Ответ:

Обычно автоматическим называют намотчик, способный производить перезаправку рулона пленки без участия человека. В современных намотчиках автоматизированы и многие другие функции, например загрузка шпуль, откатка и разгрузка рулонов, управление натяжением пленки по заданной программе, маркировка рулонов и т.д. Недавно появились также намотчики-роботы, выполняющие все основные функции автоматически, вплоть до укладки рулонов на палетты.

|

|

Зачем нужен автоматический намотчик?

|

Ответ:

При высоких скоростях намотки или при производстве рулонов увеличенного размера перезаправка пленки возможна только в автоматическом режиме. На современном производстве один оператор может управлять 8-ю автоматизированными экструдерами.

|

|

Зачем нужно тиснение пленки?

|

Ответ:

Тисненую пленку проще перерабатывать и использовать. Обычно тиснением обрабатывают пленки для производства пакетов типа «майка» и прозрачных файлов для документов. Тиснение также наносят на евромешки FFS (Form-Fill-Seal) для предотвращения скольжения в пакете.

|

|

Как правильно выбрать мощность главного привода?

|

Ответ:

При производстве пленки на 1 киловатт мощности главного привода приходится от 3 до 5 килограммов пленки при максимальной производительности в час. В менее совершенных (термически несбалансированных) экструзионных прессах этот показатель лежит в диапазоне от 2 до 3.

|

|

Какой должна быть мощность приводов вытяжки и намотки?

|

Ответ:

Мощность приводов подбирается по сложному алгоритму и обычно с достаточным запасом. При необходимости изменить мощность приводов несложно путем замены соответствующих элементов оборудования.

|

|

Как проверить правильность выбора мощности нагревателей?

|

Ответ:

У современного оборудования мощность нагревателей влияет, в основном, только на продолжительность предварительного разогрева экструзионной головки и ограничивается возможностями передачи тепла на поверхность головки.

|

|

Зачем нужна активация пленки?

|

Ответ:

Для улучшения адгезии, например перед покраской.

|

|

В чем отличие активаторов на коронном разряде от газопламенных?

|

Ответ:

Продолжительность сохранения адгезионных свойств выше у газопламенных активаторов, однако последние имеют более высокую стоимость и сложнее в эксплуатации.

|

|

Зачем нужно регулировать ширину активации?

|

Ответ:

Для повышения ресурса покрытия валов активатора и по требованиям типографии.

|

|

Зачем нужны кожухи на прессах?

|

Ответ:

Для уменьшения нежелательных конвективных потоков в зоне экструзии, для повышения экономичности и для улучшения эксплуатационных свойств оборудования.

|

|

Что такое гофропленка?

|

Ответ:

Новый вид разработанных в России самоармирующихся пленок с повышенными потребительскими свойствами.

|

|

Какие дополнительные расходы потребуются при организации пленочного производства?

|

Ответ:

Перечень расходов при организации производства пленки далеко не исчерпывается стоимостью оборудования. Основные дополнительные и, как правило, непредусмотренные расходы, определяются длительным периодом освоения производства и связанным с этим перерасходом фонда заработной платы персонала. Иногда также сильно увеличивает стартовые затраты расход сырья на отработку технологии.

|

|

Можно ли обойтись без лаборатории?

|

Ответ:

В большинстве случаев можно ограничиться простым набором средств контроля качества. В то же время хорошо организованная и оснащенная лаборатория быстро окупается и является необходимым условием высококонкурентного пленочного бизнеса.

|

|

Сколько и каких запасных частей требуется для нормальной работы оборудования?

|

Ответ:

Существуют расчетные нормы, обеспечивающие заданный уровень надежности оборудования. Теоретически прийти в негодность может любой элемент оборудования, поэтому помимо оптимального ассортимента и количества частей производителю требуется иметь разработанные процедуры доставки, монтажа запасных частей и последующей наладки оборудования.

|

|

Как выбирать вакуумные загрузчики?

|

Ответ:

Это полезное, простое и надежное устройство рекомендуется выбирать исключительно по цене. Однако для большого количества компонентов разумно установить центральную вакуумную станцию.

|

|

Нужна ли сушилка для гранулированного сырья?

|

Ответ:

Данное устройство требуется только при переработке гигроскопичных материалов (ПВХ, ПК, ПЭТ). В экструзии пленок применяется редко.

|

|

Что такое пропорциональный клапан?

|

Ответ:

Пропорциональный клапан выполняет функцию переключения потока по заданной программе в системе пневмотранспорта сырья. Применяется для попеременной подачи сырья из разных емкостей или в разные загрузочные устройства. Часто используется для подмешивания вторичного сырья. В некоторых случаях позволяет заметно сократить расходы на организацию системы подачи сырья.

|

|

Нужно ли иметь на пленочном производстве дробилку?

|

Ответ:

Нужно, если есть гранулятор.

|

|

Что такое «пьяная бочка»?

|

Ответ:

Самодельное устройство, напоминающее бетономешалку, применяемое для смешивания компонентов полимерной смеси. Данный способ подготовки полимерной смести почти не требует первоначальных затрат, однако при производстве современных пленок приводит к убыткам из-за человеческого фактора, вибросепарации компонентов, повышенной трудоемкости и т.д.

|

|

Нужен ли на пленочном производстве агломератор?

|

Ответ:

Это недорогая, но недостаточно эффективная замена гранулятору.

|

|

Какая нужна вентиляция?

|

Ответ:

Требуется сочетание локальной и приточно-вытяжной вентиляции, спроектированной по специальной методике, обеспечивающей поддержание минимальной скорости потоков и градиента температур, а также оптимального состава воздуха. На практике часто используют метод кратности воздухообмена, что приводит к значительному удорожанию первоначальных и эксплуатационных затрат на вентиляцию, а также к превышению ПДК.

|

|

Что такое водоподготовка и водооборотная система?

|

Ответ:

При охлаждении экструзионного модуля проточной водой образуется накипь. Для уменьшения негативных последствий и снижения расходов за воду и стоки рекомендуется установить замкнутую систему с подготовленным теплоносителем. В зависимости от конкретных условий эксплуатации в составе такой системы может быть установлен холодильник.

|

|

Нужна ли площадка над намотчиком?

|

Ответ:

Если в составе намотчика, скомпонованного по схеме «спина к спине», имеется узел продольной резки, то установка площадки оправдана.

|

|

В чем преимущества моторизованных складывающих щек и фальцев?

|

Ответ:

Моторизованный привод складывающих щек упрощает эксплуатацию.

Если автоматизированную линию обслуживает один оператор, то моторизованный привод фальцев может ускорить запуск линии при производстве фальцованной пленки.

|

|

Что такое «глубокая фальцовка»?

|

Ответ:

Для уменьшения размеров рулона рукавной пленки вдвое производится закладка двух боковых внутренних складок на больлшую глубину, вплоть до 100% ширины рукава. Для получения рукава с такими складками применяются фальцующие устройства особой конструкции. Существуют также устройства центр-фальцовки (треуголники), позволяющие складывать пленочный рукав до 7 раз для уменьшения его ширины.

|

|

Что такое «технологическое окно»?

|

Ответ:

Область допустимых сочетаний значений технологических параметров (температуры, скорости, оборотов шнека, свойств материала и т.д.). Чем шире технологическое окно, тем более полным будет ассортимент перерабатываемых материалов и производимых на оборудовании видов пленок, тем меньше будет отходов простоев оборудования. Задача создателей оборудования состоит в расширении размеров «технологического окна» за счет применения шнеков расширенного диапазона скоростей, оптимизации экструзионных каналов, автоматизации и т.д.

|

|

Какие преимущества дает подключение оборудования к сети Интернет?

|

Ответ:

Если линия оборудована современной системой отображения и управления технологическим процессом, то подключение к сети дает возможность дистанционной диагностики, контроля, централизованного сбора и обработки данных, управления оборудованием и запасами. Использовнаие современных средств связи позволяет также ускорить освоение новых тезнологий.

|

|

Что такое Профибас, Канбас?

|

Ответ:

Современные системы управления оборудованиям имеют открытую архитектуру со стандартизованными способами обмена информацией между различными устройствами. «Общение» устройств друг с другом идет с помощью адресных сообщений через общий многожильный кабель (шину). Унифицированные методы адресации, форматы данных и тип кабеля объединены общим названием, например Профибас или Канбас.

|

|

Чем отличается частотный преобразователь от инвертора?

|

|

|

|

Что дает рифленая втулка?

|

Ответ:

Обеспечивает стабильность подачи сырья на один оборот шнека (жесткость расходно-напорной характеристики).

|

|

Что лучше – гладкая или рифленая втулка?

|

Ответ:

Тип и геометрия зоны загрузки, которая расположена в начальной части пути полимерного сырья в экструзионном прессе, в значительной мере определяет производительность и качество всей экструзионной линии. Ведущие производители используют рифленые втулки, напоминающие аналогичные по функциям гребешки на внутренней цилиндрической поверхности обычной домашней мясорубки. Рифленые втулки выполняют основную работу по созданию давления и подаче расплава полимера в экструзионную головку, обеспечивают снижение пульсаций давления, а более жесткая напорно-расходная характеристика экструзионного пресса, снабженного рифленой втулкой, позволяет значительно расширить диапазон стабильной работы и резко снизить влияние неблагоприятных факторов на технологический процесс. Помимо этого, повышение удельной производительности шнека благоприятно сказывается на тепловом балансе шнековой пары. Основным недостатком рифленых втулок является ухудшение гомогенизации ввиду более высокой скорости прохождения материала через экструзионнй пресс. Устранить эти недостатки удалось путем применения геликоидных втулок.

|

|

Что такое модульная компоновка?

|

Ответ:

Модульная компоновка - это конструктивная независимость основных узлов друг от друга. Она повышает ремонтопригодность и эксплуатационную технологичность оборудования, позволяет упростить его модернизацию. Примерами модульной компоновки могут служить независимо друг от друга установленные экструзионные прессы, посты намотчика, дозаторы. Отсутствие общих рам и элементов конструкции, простота и доступность демонтажа, наличие разъемов конструктивных элементов и коммуникаций, взаимозаменяемость, соблюдение допусков и посадок и другие современные технические меры позволяют компоновать оборудование с учетом особенности помещений, быстро заменить вышедший из строя модуль, гибко приспосабливать конфигурацию оборудования к выполнению нестандартных заказов.

|

|

Как обеспечено удобство монтажа-демонтажа и транспортировки линии? Чем отличается анкерное крепление эстакады от свободного?

|

Ответ:

Анкерное крепление позволяет уменьшить размеры и массу эстакады.

. Линия должна транспортироваться наземным транспортом (лучше – стандартным контейнером) без больших затрат времени на разборку. Желательно, чтобы при этом не приходилось тратить много времени и квалифицированного труда на сборку и регулировку линии. Для быстрой сборки нужно также обеспечить удобныю юстировку (обеспечение параллельности осей) валов системы провдоки полотна. Заметно сокращает затраты времени на монтаж также применение маркированных электроразъемов.

|

|

Зачем нужен хороший внешний вид оборудования?

|

Ответ:

Хороший внешний вид способствует продаже оборудования при необходимости его замены.

|

|

Чтотакое транспортное запаздывание? |

Ответ:

Минимальная длина пути пленки. Чем короче путь движения пленки, тем проще и надежнее линия и тем устойчивее и проще технологический процесс.

|

|

Можно ли оценить производительность оборудования по диаметру шнека?

|

Ответ:

Удельная производительность шнеков по мере совершенствования конструкции постоянно растет. Современные термосбалансированные шнеки, работающие на скоростях до 1600 оборотов в минуту, имеют производительность в 5-10 раз больше, чем некомпрессионные шнеки с рифленой втулкой и в 10-15 раз больше, чем компрессионные шнеки с гладкой втулкой. По этой причине диаметр шнека можно учитывать только при сравнении шнековых прессов одинаковой конструкции.

|

|

Зачем нужны барьерные шнеки?

|

Ответ:

Барьерные шнеки призваны улучшить проработку (гомогенизацию) полимерного материала. Существуют разные типы барьеров, показывающие различные результаты в практике применения.

|

|

Сколько нужно зон нагрева на прессе?

|

Ответ:

Обычно не менее четырех. Чем больше зон нагрева на прессе, тем точнее можно регулировать параметры технологического процесса.

|

|

По каким критериям надо выбирать оборудование?

|

Ответ:

Такие соображения, как престиж, цена, надежность, страна производителя и внешний вид должны уступить место другим показателям: срокам окупаемости, рентабельности, эксплуатационной технологичности и наличию технической поддержки. Имеется много критериев оценки оборудования.

Начнем с такого простого критерия, как ликвидность оборудования. Высоколиквидное оборудование, то есть такое оборудование, которое при необходимости легко будет продать или заложить, не только снижает риск предпринимательской деятельности, но и упрощает получение кредитов на расширение производства. Признаками высокой ликвидности оборудования будут служить такие показатели, как известность производителя, распространенность модели, уровень технического совершенства (морального износа), выражающегося в современности принятых конструктивных и инженерных решений. Способствует высокой ликвидности также хорошая сохранность, которые характерны для нового, неизношенного оборудования. Наоборот, бывшее в употреблении, даже восстановленное оборудование с неясной историей продать или использовать в качестве залога едва ли удастся даже с существенным дисконтом.

Говоря о критериях выбора оборудования, нельзя не сказать о таком комплексном показателе, как надежность. Стоимость упаковки на основе пленки относительно невысока, а цена срыва поставки материалов для упаковки, напротив, весьма существенна. Как показывает практика, ненадежная работа оборудования быстро приводит к потере заказчиков. Сервис важнее качества. Поэтому при выборе оборудования следует обращать особое внимание на возможности, скорость и существующую практику поставки запасных частей, возможность использования стандартных и доступных отечественных узлов и изделий (моторов, подшипников и т.п.) наличие горячей линии консультации со специалистами поставщика, скорость приезда квалифицированных наладчиков.

|

|

Как правильно подобрать формат линии (ширину выпускаемой пленки)?

|

Ответ:

Одако, чем больше ширина, там выше удельная производительность оборудования и ниже потери на отходы. В то же время стоимость оборудования растет быстрее, чем его производительность, поэтому всегда имеется некоторая оптимальная величина.

Существуют некоторые традиционные ряды ширины пленки для изготовления той или иной готовой продукции. Так, упаковочные пакеты имеют ширину от 250 до 500 мм с шагом 50 мм. В полиграфии это, к примеру, 1300 мм. Стретч-пленка имеет ширину 300, 450 или 500 мм. Производятся также пленки увеличенного формата, например для теплиц, упаковки паллет, производства геомембран или сельскохозяйственной пленки. Оборудование для изготовления такой пленки выпускается, как правило, по индивидуальному проекту.

|

|

Имеет ли значение толщина производимой пленки при выборе оборудования?

|

Ответ:

Обычно тонкую пленку производить сложнее. При производстве тонкой пленки увеличивается скорость движения полотна, растет склонность к образованию складок. Все это требуют ряд дополнительных устройств и приводит к удорожанию оборудования.

|

|

Можно ли на одной линии выпускать пленку из ПЭВП и ПЭНП?

|

Ответ:

Можно, но, как правило, для однослойных линий это нерационально. В то же время для многослойных линий возможность переработки разных видов сырья желательна.

|

|

Каковы основные тенденции развития пленочных раздувных экструдеров?

|

Ответ:

Оборудование разного технического уровня можно условно разделить на 4 поколения, обладающих рядом характерных признаков, представленных следующей таблицей:

|

ПОКОЛЕНИЯ

|

1

|

2

|

3

|

4

|

|

Годы

выпуска

|

60..70-е

|

80-е

|

90-е

|

ХХI-й век

|

|

Отношение

L/D шнека

|

26

|

28

|

30

|

32

|

|

Вид

шнека

|

Компрессионный шнек с

упрочнением закалкой

|

Компрессионный шнек из

высокопрочной закаленной инструментальной стали

|

Двухзаходные барьерные шнеки

с винтовыми элементами Мэддока, упрочнены азотацией

|

Двухзаходные барьерные шнеки

с винтовыми элементами Мэддока, упрочнены азотацией

|

|

Зона

загрузки

|

Гладкая втулка

|

Гладкая из высокопрочной

стали

|

С рифленой вставкой

|

Геликоидная рифленая втулка

|

|

Тип

привода экструдеров

|

Постоянного тока

|

Постоянного тока

|

Асинхронный

|

Асинхронный

|

|

Управление

приводом

|

Задатчик

|

Задатчик

|

Частотное регулирование

|

Частотное регулирование, в

отдельных случаях с энкодерами

|

|

Конструкция

раздатчика

|

Сепараторного типа

|

Спиральный

|

Спиральный оптимизированный

|

Спиральный, рассчитанный с

применением специальных методов на основе конечноэлементного анализа

|

|

Кольцо

обдувочное

|

|

|

Двухщелевое регулируемое

|

Двухщелевое, с регулируемое,

с применением дополнительных методов ориентационной вытяжки

|

|

Система

внутреннего охлаждения (СВО или, по-английски, IBC)

|

Отсутствует

|

Отсутствует

|

С регулированием размеров

рукава за счет использования калибровочной корзины, датчиками контактного

типа и электромеханическими устройствами автоматизации

|

Компьютеризированная, с

бесконтактными датчиками и адаптивными алгоритмами управления, роль

калибровочной корзины второстепенна

|

|

Система

контроля толщины пленки

|

Нет

|

Емкостная

|

Емкостная или изотопная

|

Инфракрасная

|

|

Вид

корзины

|

Механическая с ручной

регулировкой диаметра

|

Механическая с ручной

регулировкой высоты и диаметра

|

Автоматизированная, с

покрытыми роликами пониженного давления

|

Автоматизированная,

бесконтактного типа

|

|

Показатели

абсолютной поперечной разнотолщинности

|

+/- 25%

|

+/- 15%

|

+/- 9%

|

+/- 3%

|

|

Система

разравнивания поверхности рулона

|

Отсутствует

|

Вращающаяся платформа или

осцилирующее вытяжное устройство

|

Осцилирующее вытяжное

устройство

|

Осцилирующее вытяжное

устройство или вращающаяся головка

|

|

Использование

систем термостатирования охлаждающего воздуха

|

Нет

|

Нет

|

Эпизодическое

|

Да

|

|

Кромкоправка

(устройство коррекции положения кромки)

|

Отсутствует

|

Есть

|

Есть

|

Есть

|

|

Дозаторы

|

Отсутствуют

|

Однокомпонентные дозаторы

объемного типа

|

Многокомпонентные дозаторы с

компьютерным управлением

|

Многокомпонентные

гравиметрические дозаторы с компьютерным управлением, с объемными питателями

и гравиметрией, интегрированные в систему управления линией, в том числе в

подсистему продольной толщиной пленки

|

|

Система

управления линией

|

Ручное управление с тепловой

регулировкой на основе потенциометрических реле

|

Ручное управление с

электронными термореле

|

Центральный компьютер,

воспроизведение рецептур

|

Центральный компьютер,

интегрированное с СВО, намотчиком, управлением толщиной, адаптивные

алгоритмы, воспроизведение рецептур

|

|

Намотчик

|

Механический, контактного

типа.

|

Механический, контактного

типа, с сельсин-датчиками натяжения.

|

Автоматизированный, с

программной сменой рулона, магазином шпуль, с расширенными диапазонами

натяжения пленки и регулируемым прижимом. Появляются системы тензометрии и

частотный привод.

|

Полностью автоматический.

Позволяет производить контактную и зазорную прецизионную намотку, а также

намотку с околонулевым натяжением.

|

|

Автоматическое

устройство управления толщиной пленки

|

Отсутствует

|

Отсутствует

|

до 48 управляемых секторов,

датчик тощины емкостного типа, управление преимущественно в поперечном

направлении, снижение абсолютной разнотолщинности до 4% в лучших условиях

|

до 256 управляемых секторов

в поперечном направлении, несколько инфракрасных датчиков абсолютной толщины,

управление толщиной в продольном направлении, снижение абсолютной

разнотолщинности до 2% в лучших условиях

|

|

|

Разобраться в преимуществах и недостатках оборудования разных производителей не получается. Не хочется принимать решение вслепую. Есть ли какие-то более простые способы выбора?

|

Ответ:

Действительно, специалистов, способных объективно разобраться в многочисленных технических вопросах с тем, чтобы сделать обоснованный выбор, найти непросто. Можно даже сказать, что кроме ведущих разработчиков, работающих на нескольких известных фирмах, всех тонкостей не знает никто. Но разработчики – люди заинтересованные. Поэтому при выборе оборудования встает неразрешимая, на первый взгляд проблема.

Но можно подойти к решению задачи выбора и с другой стороны - «подсмотреть ответ», сравнивая качество конечной продукции от разных производителей и оценив затраты на ее производство. Для этого необходимо сделать следующее:

- Собрать образцы продукции, производимой и поставляемой разными поставщиками;

- Провести сравнительные испытания продукции;

- Сравнить затраты на производство 1 квадратного метра продукции;

Сделать это не так просто, как кажется на первый взгляд.

Сравнивать физико-механические показатели пленки (усадку, прочность) бессмысленно, потому что эти показатели зависят не только от качества оборудования, но и от партии сырья, технологических добавок, режимов переработки..

Практически единственный объективный критерий качества оборудования – равномерность толщины пленки. От разброса толщины сильно зависит качество продукции и затраты на ее производство. Добиться хороших показателей разнотолщинности можно только на хорошем во всех отношениях оборудовании.

Для замера профиля толщины нужны специальные средства, например прибор Лабскан. Сравнение продукции разных поставщиков на основании полученных отчетов значительно упростит принятие решения.

|

|

С чего начать?

|

|

|

|

Как провести собственный анализ рынка?

|

Ответ:

Простейший путь – провести рейд по поставщикам полимерной пленки и сырья. Разница в цене, превышающая 10-15% - повод подумать о создании производства в данном секторе. Рекомендуем также обратиться к профессионалам в области исследования рынка.

|

|

Что важнее, качественное оборудование или сильная команда специалистов, способная делать чудеса на любом экструдере?

|

Ответ:

На некачественном оборудовании сильная команда способна совершать только подвиги. Для чудесного коммерческого результата, требуется качественное и технически совершенное оборудование.

|

|

Что такое «производительность по экструзии»?

|

Ответ:

Экструзионный пресс представляет собой насос. Производительность насоса падает при росте внешнего сопротивления, что, как правило, сопровождается ростом напора. Производительность по экструзии – это максимальная подача расплава без внешнего сопротивления.

|

|

Как проверить реальную производительность оборудования?

|

Ответ:

Производительность определяется множеством факторов, в том числе расходно-напорными характеристиками экструзионного модуля, эффективностью систем охлаждения и скоростью намотки. Другого пути, кроме как проверить заявленную производительность на практике или, в крайнем случае, спросить совета опытных инженеров, не существует.

Это может потребовать изменения характеристик приводов системы проводки и намотки пленки. Приведенные ниже комментарии позволяют ускорить принятие решения, но не исчерпывают всех аспектов проблемы.

|

|

Как определить оптимальную производительность?

|

Ответ:

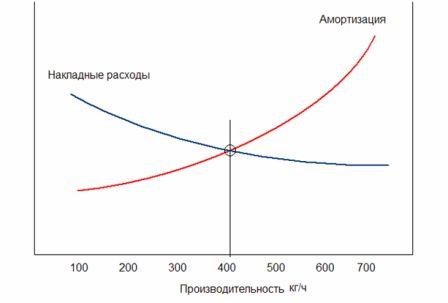

Более высокая производительность позволяет снизить накладные расходы и затраты на электроэнергию при производстве пленки. Однако по мере роста производительности дополнительный эффект ощущается все слабее. В то же время стоимость оборудования и затраты при переходе на новые виды продукции растут опережающими темпами. Вклад в себестоимость пленки перовой и второй группы факторов дают в итоге точку, в которой себестоимость продукции будет минимальной.