Разрывная машина.

Разрывная машина.

Разрывная машина необходима для проведения испытаний полимерных

пленок на растяжение, а также, в некоторых необходимых случаях,

для измерения коэффициента трения.

Денситометр.

Денситометр.

Денситометр обеспечивает измерение оптической плотности полимерной

пленки на просвет. Точное определение оптической плотности

пленки необходимо для сравнения плотности пленки при производстве

больших партий сложных по составу окрашенных пленок для поддержания

стабильности окраски.

Шкаф сушильный.

Сушильный шкаф служит для термоусаживания полимерной пленки

и определения коэффициентов термоусадки в долевом и поперечном

направлениях.

Бинокулярный микроскоп, лупа

Используются для визуального исследования различных полимерных

пленок.

o персональный компьютер с необходимыми периферическими

устройствами для сбора и обработки информации от разрывной

машины, электронного толщиномера, спектрофотометра и создания

архива данных по различным видам выпускаемых полимерных

пленок.

Электронный толщиномер

Экспресс-лаборатория для оперативного измерения

толщины получаемой пленки на базе электронного толщиномера

на основе сенсора TCS3000 Pro series, устанавливаемого непосредственно

на экструзионную линию (более подробно см. раздел "Электронный толщиномер").

|

В настоящее время часто возникает вопрос об исследовании

физико-механических свойств полимерных пленок для их сертифицирования

и поддержания стабильности свойств полимерных пленок в пределах

различных партий изготавливаемой продукции, а также в связи

с переходом на полимерное сырье других марок или других производителей.

Особенно актуален вопрос проведения лабораторного анализа

для многослойных полимерных пленок.

НПО Арсенал поставляет лабораторные комплексы для

исследования свойств полимерных пленок в различной комплектации.

Зачем это нужно.

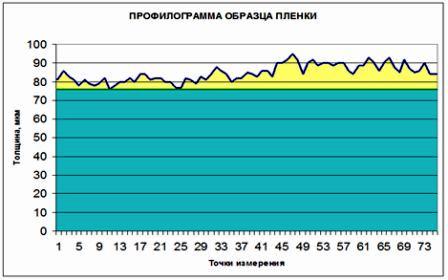

Вот профилограмма, полученная замером при помощи пассометра кольцевого среза пленочного рукава периметром 2200 мм по 75 точкам.

Пленка, как показывают результаты промеров, характеризуется относительно небольшой разнотолщинностью, в данном случае равной 8%. Минимальная толщина образца равна 76 микронам. Если допустить, что такие свойства, как прочность, минимальны в самом тонком месте, то весь запас толщины, в среднем это 8, 3 микрона, находящийся на графике над горизонтальной линией, представляет собой не что иное, как технологические потери, связанные с разнотолщинностью. В данном случае этот перерасход составляет 10,3%. Предприятие, на котором взят образец, в год на 2 пленочных экструдерах выпускает 2800 тонн пленки, соответствующей рассматриваемому образцу. Это означает 288 тонн сырья, которое теряется на дополнительных микронах.

Однако это еще не все потери. Дело в том, что профилограммы, подобные показанной, на практике делаются редко. Гораздо привычнее для российских производителей другая картина. Оператор или технологи отрезает кусочек пленки от готового рулона и замеряет его толщину прибором, в лучшем случае с точностью до 1 микрона. Какая при этом реальная разнотолщинность в рулоне, не знает никто. Заказчик, у которого из-за брака произошел разрыв продукции, измерит пленку в месте дефекта и, конечно, получит самое тонкое место в партии. Поэтому, основываясь на опыте, производители делают пленку с некоторым запасом толщины. Чем лучше оборудование, сырье, производственная культура и технологическая дисциплина, тем этот запас меньше. Обычно технологический запас примерно равен вариации толщины. Добавим 5 процентов. Получим еще 140 тонн. Итого дань разнотолщинности составляет 15,3%, то есть 428 тонн. К потерям следует добавить стоимость дополнительной загрузки оборудования и производства.

Ох, сильно оттягивает карман производителя такой запас. Если основываться на данных авторитетного периодического издания Химкурьер, средняя прибыль российских производителей пленки составляет 14 процентов от стоимости перерабатываемого сырья. То есть производитель теряет на разнотолщинности больше, чем валовая прибыль, из которой еще предстоит заплатить заработную плату, стоимость электроэнергии, амортизацию, вычесть расходы на транспорт, на рекламу, налоги и т.д. Как видим, потери, связанные с дополнительными микронами, могут перекрывать чистую прибыль многократно. Обратим внимание читателя, что для примера было взято производство, оснащенное достаточно современным оборудованием. У среднего российского производителя показатели разнотолщинности и связанные с этим потери значительно выше.

|

|