|

Энциклопедия

2009 год. НПО АРСЕНАЛ, впервые в России, создана и запущена соэкструзионная раздувная линия А-3ПА для выпуска барьерных пленок.

|

|

|

ПРЕИМУЩЕСТВА ЛИНИЙ ARSENAL

На линиях ARSENAL, созданных при участии ведущих фирм и специалистов из Германии, США, Канады, России и Италии, впервые реализованы новые технологии переработки полимеров, дающие, как показывает практика, существенные конкурентные преимущества производителям пленок.

На линиях ARSENAL, созданных при участии ведущих фирм и специалистов из Германии, США, Канады, России и Италии, впервые реализованы новые технологии переработки полимеров, дающие, как показывает практика, существенные конкурентные преимущества производителям пленок.

УЛУЧШЕННОЕ КАЧЕСТВО ПЛЕНКИ

Качество пленки зависит, в первую очередь, от технического совершенства экструзионной головки. Технология проектирования и изготовления головок настолько сложны, что только ведущие производители, имеющие собственные разработки, квалифицированных специалистов и практический опыт в этой узкой области, в состоянии делать качественное экструзионное оборудование.

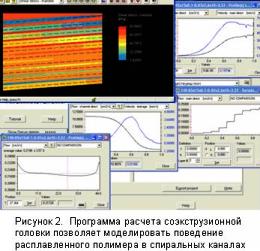

Линии серии ARSENAL созданы на основе численного моделирования процессов, происходящих в экструзионном модуле. Применение подобных расчетов в практике реальных предприятий стало возможным только сегодня, когда с помощью имитации поведения расплавленного полимерного сырья инженеры могут «заглянуть» внутрь горячей части экструдера. Это позволило снизить вариацию толщины получаемой пленки до рекордного уровня в 3-4%, которого ранее удавалось добиваться только за счет применения системы управления толщиной.

Для гарантированного получения наилучшего результата при использовании полимерного сырья заданного качества фирма ARSENAL ENGINEERING впервые в мире производит расчетную оптимизацию параметров головки при непосредственном участии технологов заказчика.

УНИВЕРСАЛЬНОСЬ ЭКСТРУЗИОННОГО МОДУЛЯ

На линии ARSENAL впервые в мире применен современный экструзионный модуль, созданный в ведущих лабораториях Германии и получивший название HELIBAR®(1) , Универсальные экструзионные прессы и головки ARSENAL, созданные на основе технологии HELIBAR®, работают в области сдвиговых нагрузок, в которой реологические(2) свойства различных полимерных материалов сближаются.

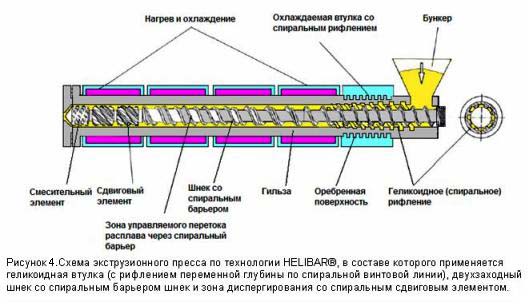

Это позволяет на одном экструзионном модуле перерабатывать полимерные материалы с разными свойствами. Повышение сдвиговых нагрузок достигается за счет применения шнеков со спиральным барьером (технология soft barrier) и геликоидной втулки, то есть рифленой втулки со спиральным рифлением (helical groowed feeding zone).

____________________________

1. Шнековые прессы ARSENAL созданы по современной технологии HELIBAR®, разработанной ведущими специалистами лаборатории экструзии Штутгардского университета под руководством профессора Грюншлосса (Eberhardt Gruenschloss) в 2001 году. Технология HELIBAR® сочетает в себе двахзаходные неравношаговые шнеки Майлифер (Maileffer) с принудительным перетоком материала через спиральный барьер (soft barrier), спиральную загрузочную втулку (helical grooved feeding zone), смесительный элемент Грегори-Барра (Gregory-Barr mixing element). Прессы HELIBAR® обеспечивают плавное выделение тепла, поглощаемое массой полимера. В связи с этим такие прессы могут работать с повышенной производительностью без перегрева и деструкции материала. Так, к примеру, шнек диаметром 25 мм имеет производительность 90 кг в час при 800 оборотах в минуту.

2. Реология – наука о поведении полимеров, вязкость которых, в отличие от ньютоновских жидкостей, сильно зависит от скорости деформации.

____________________________

СТАБИЛЬНОСТЬ РАБОТЫ ПРЕССА

Конструкция загрузочной зоны имеет важное, возможно решающее, значение для работы экструзионного шнекового пресса и линии в целом. Процитируем признанного специалиста в области экструзии, автора фундаментальной монографии ЭКСТРУЗИЯ ПОЛИМЕРОВ, ставшей хрестоматией и настольной книгой специалистов ведущих фирм по производству экструзионного оборудования, американца Крисаа Раувендааля (Chris Rauwendaal).

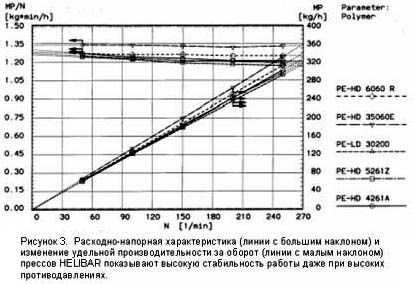

На рисунке 3 представлена расходно-напорная характеристика (линии с большим наклоном) и изменение удельной производительности за оборот (линии с малым наклоном) прессов HELIBAR показывают высокую стабильность работы даже при высоких противодавлениях (источник http://www.extrudex.de/01Helibar/HELIBA~2.PDF ).

На рисунке 3 представлена расходно-напорная характеристика (линии с большим наклоном) и изменение удельной производительности за оборот (линии с малым наклоном) прессов HELIBAR показывают высокую стабильность работы даже при высоких противодавлениях (источник http://www.extrudex.de/01Helibar/HELIBA~2.PDF ).

Оснащение прессов гладкой втулкой «..приводит к нестабильной работе экструдера». «..Экструдер, имеющий зону загрузки, снабженную канавками, работает более стабильно, чем экструдер с гладким цилиндром.» . «..Экструдеры с такими цилиндрами стали очень популярны. Кроме того, использование цилиндров с канавками позволяет инженерам-технологам перерабатывать в экструдере такие материалы, работа с которыми .. ранее была невозможна, например, сверхмолекулярные полиэтилены..» . «..Представляется целесообразным использовать в экструдере спиральные канавки вместо продольных.» Геометрия рифленой втулки обеспечивает перемещение полимерной гайки, образованной гранулами в зоне уплотнения, по заданной траектории. В результате шнеки, оснащенные рифленой втулкой, имеют чрезвычайно стабильные напорно-расходные характеристики, что на графике (см.рис. 3) соответствует практически прямым линиям расхода и удельного расхода на оборот) в широком диапазоне частоты вращения шнека при переработке самых разных материалов. На практике это означает, что технологу не нужно больше заботиться о падении удельной производительности и опасаться пульсаций давления пресса при изменении параметров сырья, температуры, сопротивления фильтра и других факторов.

Современные шнековые прессы обеспечивают мягкие режимы переработки полимерного сырья, уменьшающие механическую и температурную деструкцию. Применение спирального барьера и спиральной (геликоидной) рифленой втулки снижает пиковые нагрузки на полимерный материал на стадиях уплотнения, плавления и перемешивания за счет плавного контролируемого нарастания давления и температуры. В результате ошибки реже приводят к срывам технологического процесса.

На рисунке 4 показана схема экструзионного пресса по технологии HELIBAR®, в составе которого применяется геликоидная втулка (с рифлением переменной глубины по спиральной винтовой линии), двухзаходный шнек со спиральным барьером шнек и зона диспергирования со спиральным сдвиговым элементом (источник http://www.extrudex.de/01Helibar/HELIBAR-2002-IPP.pdf).

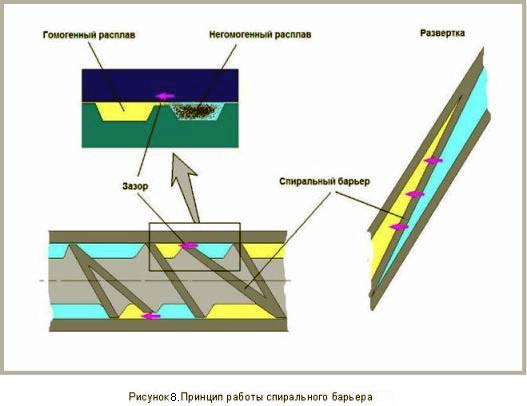

Управляемый переток полимерного сырья между витками наравношаговой спирали выравнивает время пребывания элементарных объемов полимерного сырья в ходе переработки в шнековом прессе.

Щадящая технология переработки полимера позволяет расширить спектр перерабатываемых материалов, а также увеличить диапазон рабочих температур и оборотов шнека.

УПРОЩЕНИЕ ЭКСПЛУАТАЦИИ

УПРОЩЕНИЕ ЭКСПЛУАТАЦИИ

Трудности запуска остались в прошлом. Теперь перед остановкой оборудования не требуется очищать пресс от сырья, что ранее приводило к длительному запуску, сопровождаемому повышенным расходом сырья. Использование геликоидной втулки в сочетании с декомпрессионными шнеками ускоряет запуск, исключает пусковой помпаж(3) пресса, снижает пусковые моменты, из-за которых ранее требовалось использовать неоправданно мощные двигатели главного привода. После включения экструзионного пресса HELIBAR® выход на максимальную производительность за несколько минут. Использование геликоидной втулки позволяет избежать проблем даже при переработке особо жестких видов гранулированного полимерного сырья.

ЭНЕРГОСБЕРЕЖЕНИЕ

Исследования показывают(4) , что применение геликоидных втулок в сочетании с работой в зоне пониженной вязкости полимера приводят к значительной экономии электроэнергии. В дополнение к этому экономию энергии обеспечивает правильный тепловой баланс шнека. Разработчикам технологии HELIBAR® удалось реализовать концепцию, при которой большая часть механической энергии главного привода переходит в тепло, необходимое для плавления полимерного сырья. Практика показывает, что в процессе работы шнеков HELIBAR® потребности в нагреве и охлаждении зон пресса значительно снижены по сравнению с традиционным оборудованием. В результате удельное энергопотребление при производстве пленок не превышает 1,0_МДж/Кг, что соответствует уровню энергопотребления менее 300 ватт на килограмм часовой производительности.

____________________________

3. Помпаж («Козел», жарг.) – недостаточные напорные характеристики насоса на переходных (как правило - пусковых) режимах работы. Приводит к перегрузке и останову главного привода. В худших случаях возможна поломка шнека.

4. В 1972 году Е.Лангекером было теоретически доказано превосходство винтовых (геликоидных) рифленых втулок по сравнению с прямыми (аксиальными) и получен соответствующий патент. Широкому распространению геликоидных втулок пока препятствуют высокая стоимость и сложность изготовления. Однако более высокое качество подготовки расплава, повышение напора при заметном, на 45%, снижении потерь электроэнергии (согласно E.Langecker, G.R. Langecker, W.Fillman, Plasverarbeiter, 1977, см. Chris Rauwendal POLYMER EXTRUSION, HANSER), позволяют предположить, что геликоидные втулки придут на смену аксиальным.

____________________________

УЛУЧШЕННОЕ КАЧЕСТВО РАСПЛАВА

Геометрия мейллеферовского шнека обеспечивает постепенное принудительное перетекание полимерного сырья через барьер между полостями, образованными неравношаговой двухзаходной спиралью. В результате весь объем расплава проходит через калиброванную щель, что обеспечивает плавное и равномерное плавление полимерного материала. «Такая геометрия обеспечивает полное плавление» .

Дополнительная гомогенизация расплава обеспечивается сдвиговыми и смесительными элементами, расположенными в конце шнека. Геликоидная втулка позволяет, при заданной производительности, увеличить частоту вращения шнека примерно на 40% по сравнению с втулкой, имеющей прямое рифление. Это обстоятельство, в сочетании с повышенной относительной длиной шнека до 34, позволяет заметно удлинить траекторию движения полимерного сырья в процессе экструзии, что повышает степень перемешивания и гомогенизации расплава. «Шнек Мейллиефера с двухзаходной нерезкой является хорошим компромиссом между требованиями к геометрии и к производительности. Двухзаходная нарезка обеспечивает увеличение пластификационной производительности .. примерно на 30% и делает его более эффективным, чем шнек Бара, шнек Дрея и Лоуренса и шнек Кима» .

Шнеки, установленные на линиях ARSENAL , позволяют, например, перерабатывать смеси линейного полиэтилена с полиэтиленом высокой и низкой плотности, а также вводить до 12 процентов жидкой клеящей фракции, что ранее было возможно только в двухшнековых компаундерах. На оборудовании с новыми шнеками можно получать пленки с улучшенными и принципиально новыми физико-механическими свойствами, в частности с повышенной на 15-30 процентов удельной прочностью. Немаловажно, что при этом новая серия прессов имеет высокую удельную производительность. Так, при частоте вращения, составляющей 160 оборотов в минуту, шнеки с диаметром 45 мм обеспечивают производство пленки с производительностью 65 кг/ч. Шнеки с диаметром 60 и 75 мм позволяют получать до 135 и 260 кг пленки соответственно.

КОСМИЧЕСКИЙ УРОВЕНЬ УПРАВЛЕНИЯ

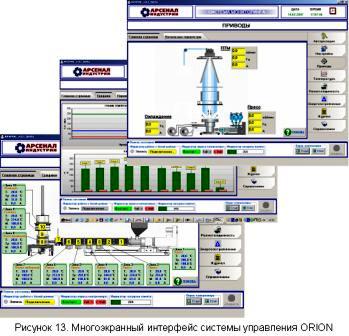

Интегрированная система управления и мониторинга технологического процесса ORION, установленная на ARSENAL , разработана при участии специалистов аэрокосмического комплекса России. ORION – одна из немногих представленных на рынке систем, основанных на технологии программирования DELPHY, что упрощает взаимодействие с WINDOWS, Интернетом и даже с мобильными телефонами. У операторов и технологов появляются дополнительные источники данных, представленные в логичной и удобной форме.

Интегрированная система управления и мониторинга технологического процесса ORION, установленная на ARSENAL , разработана при участии специалистов аэрокосмического комплекса России. ORION – одна из немногих представленных на рынке систем, основанных на технологии программирования DELPHY, что упрощает взаимодействие с WINDOWS, Интернетом и даже с мобильными телефонами. У операторов и технологов появляются дополнительные источники данных, представленные в логичной и удобной форме.

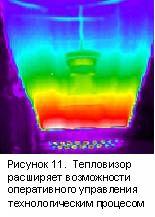

В состав системы, помимо обычных систем управления тепловой автоматикой и приводами, могут также входить модули видеомониторинга, ИК-мониторинга, учета расхода сырья и электроэнергии, данные гравиметрии и управления качеством. Рабочее место оператора, технологи, начальника производства комплектуется расширенным набором средств связи и управления. Для повышения работоспособности монтируется комната управления. В результате значительно упрощается процесс управления технологическим процессом, повышается его надежность.

Система ОРИОН позволяет строить динамические графики температур зон нагрева экструдера и график изменения толщины плёнки, а также рассчитывать показатели энергопотребления линии в реальном времени, сохранять полученные данные в базу данных, просматривать и передавать полученные, сохраненные и справочные данные посредством приложений Microsoft Office.

Система, в частности, позволяет:

осуществлять мониторинг параметров технологического процесса;

записывать все параметры в локальную базу данных;

обеспечивать удобство хранения информации, посредством создания ZIP-архивов баз данных;

обеспечивать безопасный доступ к хранимым данным;

просматривать хранимые данные посредством SQL-запросов к базе данных;

осуществлять экспорт просматриваемых параметров в Microsoft Office Excel для последующей передачи/обработки;

просматривать справочную документации в формате Microsoft Office Word;

обеспечивать справочное сопровождение по текущим разделам программы.

Система имеет два уровня. Управление основными, наиболее важными функциями машины осуществляется с помощью надежного программируемого логического контроллера (PLC) Extron 2.0™. Второй уровень реализован на базе промышленных компьютеров, работающий в удобной и гибкой среде WINDOWS. Все параметры работы машины выводятся в дружественной форме на многофункциональные цветные сенсорные ЖК-мониторы.

В отличие от большинства представленных на рынке контроллеров, Extron 2.0™ специально разработан для применения на экструзионных раздувных пленочных линиях. За счет этого удалось повысить функциональность системы управления. Так, к примеру, температурные профили экструзионного модуля выдерживаются с точностью до долей градуса. PLC Extron 2.0™ также способен диагностировать и показать неисправность даже отдельного исполнительного устройства, вплоть до нагревателя и термопары.

В отличие от большинства представленных на рынке контроллеров, Extron 2.0™ специально разработан для применения на экструзионных раздувных пленочных линиях. За счет этого удалось повысить функциональность системы управления. Так, к примеру, температурные профили экструзионного модуля выдерживаются с точностью до долей градуса. PLC Extron 2.0™ также способен диагностировать и показать неисправность даже отдельного исполнительного устройства, вплоть до нагревателя и термопары.

Еще пример. Программное обеспечение системы ORION производит разогрев линии таким образом, чтобы исключить пиковое потребление электроэнергии и длительный перегрев содержащегося в горячей части экструдера сырья.

Система управления ORION - одна из немногих, способных синхронно управлять всеми исполнительными устройствами, что дает возможность ускорить выход на режим за счет заложенных программ оптимального «разгона» процесса, вести учет расхода ресурсов и статистический учет. Элементы системы управления ORION используют адаптивные алгоритмы на основе нечеткой логики, что позволяет, в частности, избегать колебаний толщины пленки, повысить стабильность пленочного рукава на переходных режимах, ускорить достижение оптимального температурного профиля процесса.

ORION имеет встроенную программу обучения и инструкцию по эксплуатации на русском языке.

СИСТЕМА УПРАВЛЕНИЯ ТОЛЩИНОЙ ПЛЕНКИ ARSENAL FLEXODRIVE

Система FLEXODRIVE предназначена для непосредственного контроля и управления толщиной пленки в процессе производства.

Система, состоящая из лазерного датчика FILMOSCAN, блока управления и исполнительных устройств, устанавливается на линию и способна управлять толщиной пленки без участия оператора. Установка системы FLEXODRIVE позволяет получать значительную дополнительную прибыль за счет снижения расходов на сырье. Применение системы FLEXODRIVE быстро окупается даже на малопроизводительных линиях.

Система FLEXODRIVE устанавливается непосредственно на экструзионную линию и предназначено для оперативного измерения толщины однослойных или многослойных полимерных пленок.

Подробнее...

ПРИОРИТЕТ НАДЁЖНОСТИ

Все основные узлы линии ARSENAL, также, как и у аналогичные линий других ведущих мировых производителей, укомплектованы самыми компонентами. На линии ARSENAL вы найдете логотипы фирм MITSUBISHI, FEXTO, SCHNEIDER ELECTRIC, OMRON, SIEMENS, ABB, MACRO, ZAMBELLO, CITY, FIFE, MOTOVARIO и других.

Все основные узлы линии ARSENAL, также, как и у аналогичные линий других ведущих мировых производителей, укомплектованы самыми компонентами. На линии ARSENAL вы найдете логотипы фирм MITSUBISHI, FEXTO, SCHNEIDER ELECTRIC, OMRON, SIEMENS, ABB, MACRO, ZAMBELLO, CITY, FIFE, MOTOVARIO и других.

Фирма ARSENAL ENGINEERING, располагающая собственным производством, и великолепно работающей сервисной службой, способна устранять любые технические и технологические проблемы в кратчайшие сроки, в том числе в праздники и выходные дни.

Приобретая оборудование у фирмы ARSENAL ENGINEERING, наши заказчики становятся частью системы бесперебойного обеспечения производства полным комплектом запасных частей на базе технологии управления MRPII-ERP.

МОДУЛЬНЫЙ ПРИНЦИП И TRADE-IN

МОДУЛЬНЫЙ ПРИНЦИП И TRADE-IN

При покупке ARSENAL нет необходимости приобретать полный комплект узлов оборудования на все случаи жизни. Наличие собственной инженерной и производственной базы позволяет фирме ARSENAL ENGINEERING производить постоянную модернизацию линий ARSENAL, построенных по модульному принципу.

При поддержке специалистов ARSENAL ENGINEERING наши заказчики всегда смогут адаптировать оборудование к меняющимся требованиям рынка. Замена фильеры, воздушного кольца и редукторов позволят кардинально изменить спектр выпускаемой продукции.

Мы всегда можем рассчитать и установить своим заказчикам и новые спиральные раздатчики, и элементы металлоконструкций, и дополнительную систему охлаждения, и систему ИК- и видеомониторинга. С нашей помощью и при нашей постоянной технической поддержке ARSENAL всегда сохранит высокий уровень конкурентоспос обности и ликвидности.

РАСШИРЕННЫЙ КОМПЛЕКТ ПОСТАВКИ

Фирма ARSENAL ENGINEERING - одна из немногих, предоставляющих полный комплекс услуг, сопутствующих поставке оборудования. В состав поставки включены:

Фирма ARSENAL ENGINEERING - одна из немногих, предоставляющих полный комплекс услуг, сопутствующих поставке оборудования. В состав поставки включены:

передача технологических регламентов производства пленки и материалов на ее основе;

обучение персонала;

проектирование производственного комплекса;

комплектование лаборатории;

помощь в сертификации производства;

комплектование технологических цепочек основным и вспомогательным оборудованием ;

модернизация оборудования.

УДОБСТВО РАБОТЫ

Упрощают техническую эксплуатацию и применение российских стандартов, ЕСКД, системы допусков и посадок, отечественных комплектующих.

На русском языке проводится обучение и

в ходе обучения нашим заказчикам предоставляются обширные информационные материалы по технологии производства пленок, в том числе монографии, справочники и даже обзоры специализированных изданий.

Оборудование и технологии сертифицированы по российскому законодательству, что упрощает взаимодействие с контролирующими государственными органами.

Оборудование и технологии адаптированы к условиям эксплуатации в России. В частности, технологические регламенты разработаны для марочного ассортимента, которое доступно и наиболее выгодно при работе в России.

Выбирая АРСЕНАЛ, вы получаете не только высоколиквидное быстро окупаемое оборудование, но и надежного, заинтересованного в Вашем успехе партнера, который будет рядом с Вами на протяжении длительного жизненного цикла оборудования и в решении многочисленных вопросов, связанных с созданием и запуском производства. Мы находимся рядом и всегда рады помочь.

|

|

|